0 引言

汽车自动驾驶需要建立在对外部环境目标的探测感知基础之上,车载雷达可以主动地发现未来可能与汽车发生碰撞的车辆、行人或者其他障碍物,通过车身控制模块及时发出声光电警报或同时采取刹车制动等规避措施,以避免碰撞的发生[1]。车载雷达是交通安全领域实现现代化的重要保障,是减少公路撞车事故、改善交通安全状况的有效途径之一。

车载雷达具有变道辅助、侧后方车辆迫近报警、开门安全报警等功能,属于汽车主动安全系统之一。车载雷达具有极大的市场需求,以及广阔的市场前景。未来五年中国汽车主动安全应用市场容量将成倍增加,汽车主动安全市场将进入爆发期,到2020年,驾驶辅助系统全球市场规模将由2014年的111亿美元飙升到920亿美元,全球大约20%的新车将配备这种系统。车载雷达系统作为驾驶辅助的汽车安全类产品,当有其他车辆进入预警区域时,能有效提醒驾驶员采取防护措施,因此会受到越来越多消费者的青睐[2]。

1 自动测试系统是军民技术融合的体现

我国多次强调要把军民融合上升为国家战略高度,军事电子技术在不久的将来必定会有巨大的“融合”空间和发展潜力。

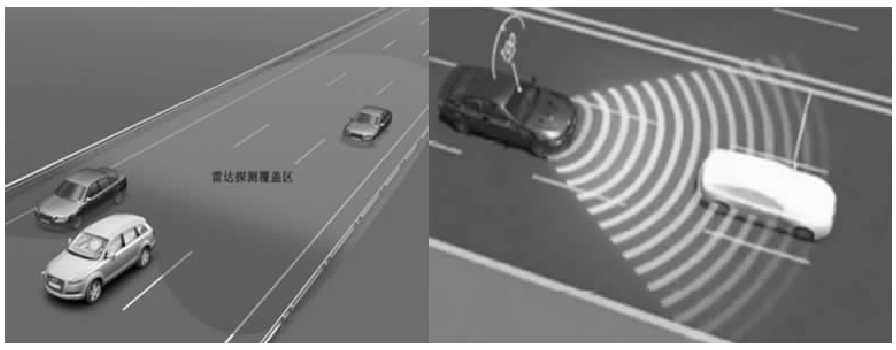

目前国内中高端车型装配的车载雷达全部依赖进口,市场被博世、海拉、德尔福、大陆等欧美汽车零部件巨头企业垄断。我国对车载雷达系统的研究尚处于起始阶段,还有很多的问题有待解决。由于车载雷达具有高频率、高复杂性、高精度、高集成度、高质量、小型化、低成本等特性,技术门槛较高,大多数企业和科研院所不具备与之匹配的研制水平与设施。国内自主车载雷达还相对空白,少数处于研发阶段,没有实现批量产业化。车载雷达工作方式如图1所示。

图1 车载雷达后向及前向探测工作示意图

要实现产业化,需要有相应的测试系统对产品进行验证,特别在面临批量生产的关口,开发自动而高效的测试系统尤为重要。自动测试系统涉及诸多核心技术,如射频前端技术、信号处理技术以及高效算法等。车载雷达自动测试系统的开发,将传统军用雷达技术应用到民用车载雷达中,并结合市场需求,不断进行技术创新,是典型的军工技术成果转化项目,是军民技术融合的集中体现。

2 自动测试系统需求分析

车载雷达自动测试系统涵盖范围广,如电气性能测试、功能测试、射频性能测试、探测性能测试、AOI外观检测、密封性能测试等。自动测试技术难度大,特别在射频性能测试以及探测性能测试上,要深刻理解车载雷达技术指标,搭建天线发射接收的模拟环境,同时使用相关的硬件与软件技术,使测试系统成功应用于产品出厂标定。由于每个测试系统的测试项目及测试指标要求不同,下面仅从总体需求上作一下分析。

1) 控制要求

测试过程中,应提供测试进度状态;为防止键盘或鼠标多个入口选项的可能性,需做好防呆措施;用户界面应提供至少一个开始和中止控制;如果测试通过,系统应清楚地指出测试通过的被测物的相应位置及通过状态,在测试夹具的位置,被测物的绿色LED灯会亮起;如果测试未通过,应清楚标明未通过测试的被测物位置,在测试夹具的位置,被测物的红色LED灯会亮起。

2) 硬件要求

所有测试仪表及附件应安装在铝型材机柜中;首选市场上的标准设备,方便采购和维护保养;硬件应有明确的接线图,所有接线图纸应经过测试并提供相关检验记录;夹具不能损坏被测模块的外观及功能;测试系统软件能够自动识别夹具的型号,如果用错夹具,软件必须能自动识别并不执行测试;夹具必须能根据产品设计变更作出相应的设计更改;所有夹具及相关模组都必须能够防静电。

3) 软件要求

测试结果必须能保存在本机,同时被上传到制造执行系统;测试系统必须包含校准软件应用程序,用来消除测试系统带来的测量误差;校验系数应该被保存在一个单独的文件中;每台测试设备要有自检能力,保证系统正常工作。

4) 人机工程学要求

设计必须考虑到人性化,任何控制必须易于方便操作;应尽量减少重复动作,应无障碍地访问常用接口。

3 自动测试系统设计方案

3.1 电气性能测试系统

作为车载雷达的第一道测试工序,该工位的具体要求是:实现对电路板的喷码,确立序列号,便于后续工序对电路板进行扫码;完成对产品的烧录测试,并能准确判断出烧录过程的异常以及烧录是否成功;对产品软件的版本进行判断,杜绝软件烧录错误;系统需包含CAN通信功能,能对产品进行条码等生产信息的读写;结构设计、电子硬件设计以及控制系统设计需对外开放标准接口,以便外部的设备能和该测试系统无缝对接,共同实现稳定可靠的协同工作;设备接入服务器,测试结果和测试数据需实时上传到服务器。

1) 系统架构设计

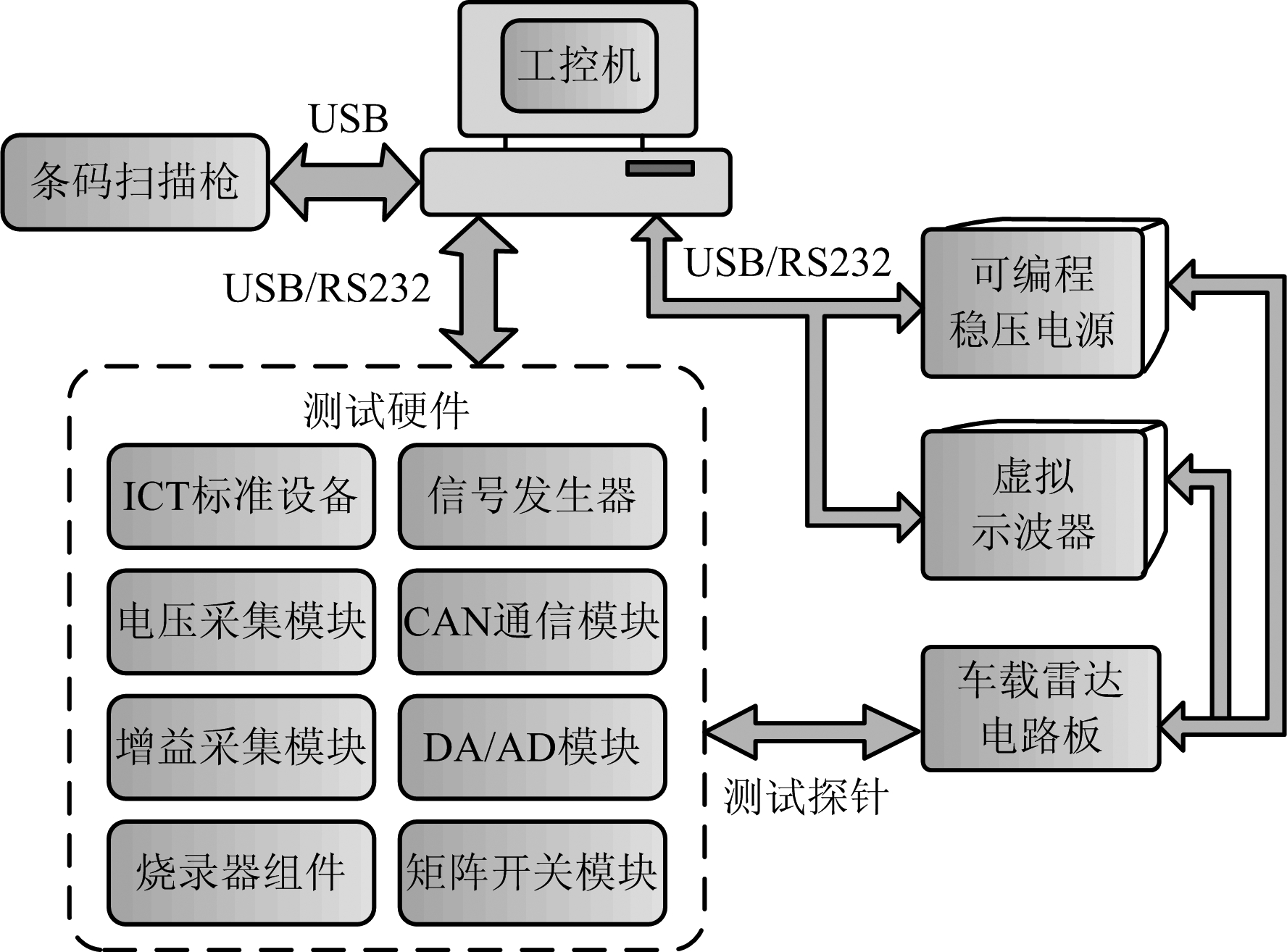

电气性能测试系统的硬件架构如图2所示。

图2 电气性能测试系统架构图

图2中,工控机用来运行系统软件并存储数据,以及同外部系统进行对接;CAN通信模块用来同产品进行通信,读取和写入产品信息;电压采集模块实现关键电压检测、芯片工作电压检测等功能,采用NI品牌采集卡,确保电压可靠采集;ICT标准设备实现产品的线路开路检测、短路检测等[3];烧录器组件实现车载雷达软件烧录及产品参数写入功能。

2) 系统接口设计

电气性能测试系统要基于车载雷达自动化生产线预留的结构空间和接口,在结构上,所有的仪表及配件集成在设备内部。该测试系统与生产线的信号对接,采用RJ45或RS232标准接口进行通信。相关接口线缆的布线通过设备背部的开口同外部设备进行电气互联。数据接口方面,考虑同制造执行系统的接口兼容,采用有线或无线的方式实施。测试系统本机上采用和制造执行系统相同规格的数据库系统,本机数据存储系统应和制造执行系统采用相同的数据定义格式,如数据类型、数据范围等。要采用相同数据表设计,这关系到整个系统的查询效率。

3) 输出端口设计

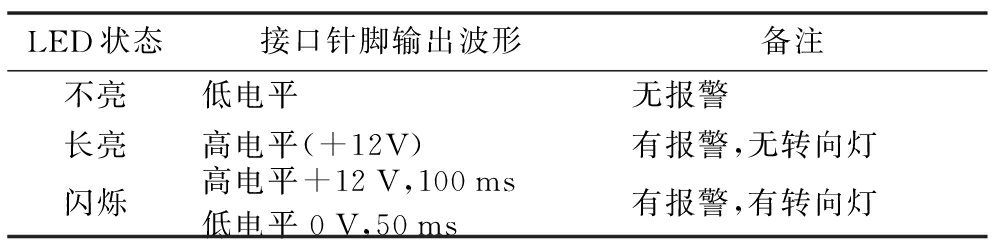

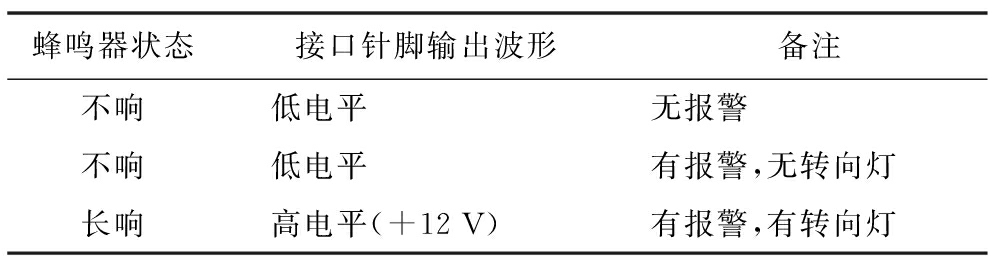

电气性能测试系统告警指示灯状态检测与告警蜂鸣器状态检测分别如表1和表2所示。

表1 告警指示灯状态检测

表2 告警蜂鸣器状态检测

4) 工艺过程设计

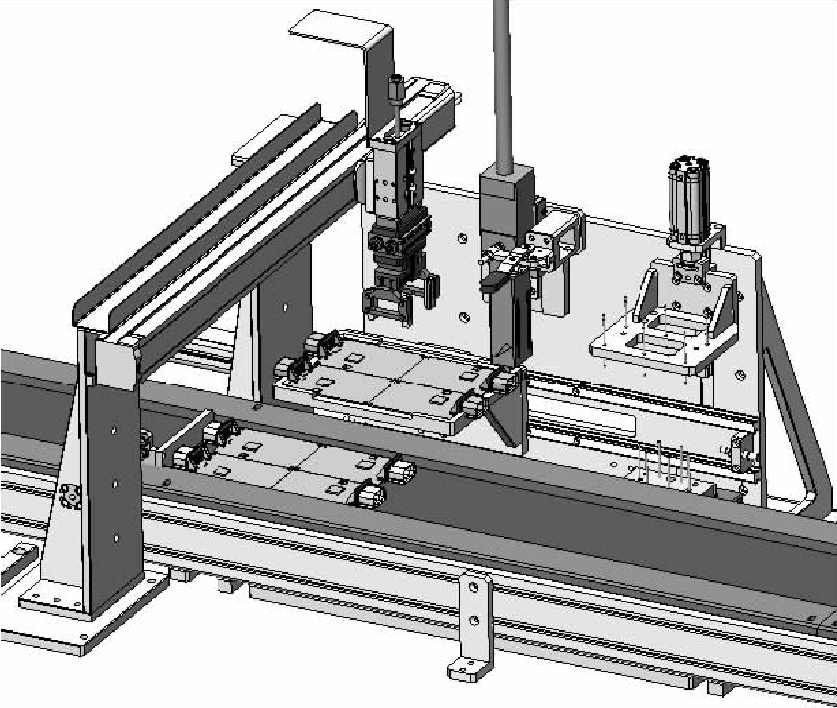

电气性能测试系统生产测试过程如下:打标喷码设备接入服务器,根据工单信息自动生成条码并自动将条码喷涂在电路板表面。机械手将电路板抓取到夹具平台上,夹具平台将产品推到检测位置进行在线电路测试和程序烧录,同时对电路板进行CAN通信丢包率、工作电流、软件版本检测、过压及欠压等方面的功能测试。该测试系统如图3所示。

图3 电气性能测试系统示意图

3.2 射频性能测试系统

该系统主要实现车载雷达产品的无线射频指标的检测,包含发射信号输出功率、发射信号调频起始频率、发射信号调频终止频率、发射信号调制信号带宽、发射带内起伏等参数的检测;结构设计、电子硬件设计以及控制系统设计需对外开放标准接口,以便外部的设备系统能和测试系统无缝对接,共同实现稳定可靠的协同工作;系统需配备UPS电源,以避免设备突然断电对产品或设备仪表造成损伤。

1) 系统架构设计

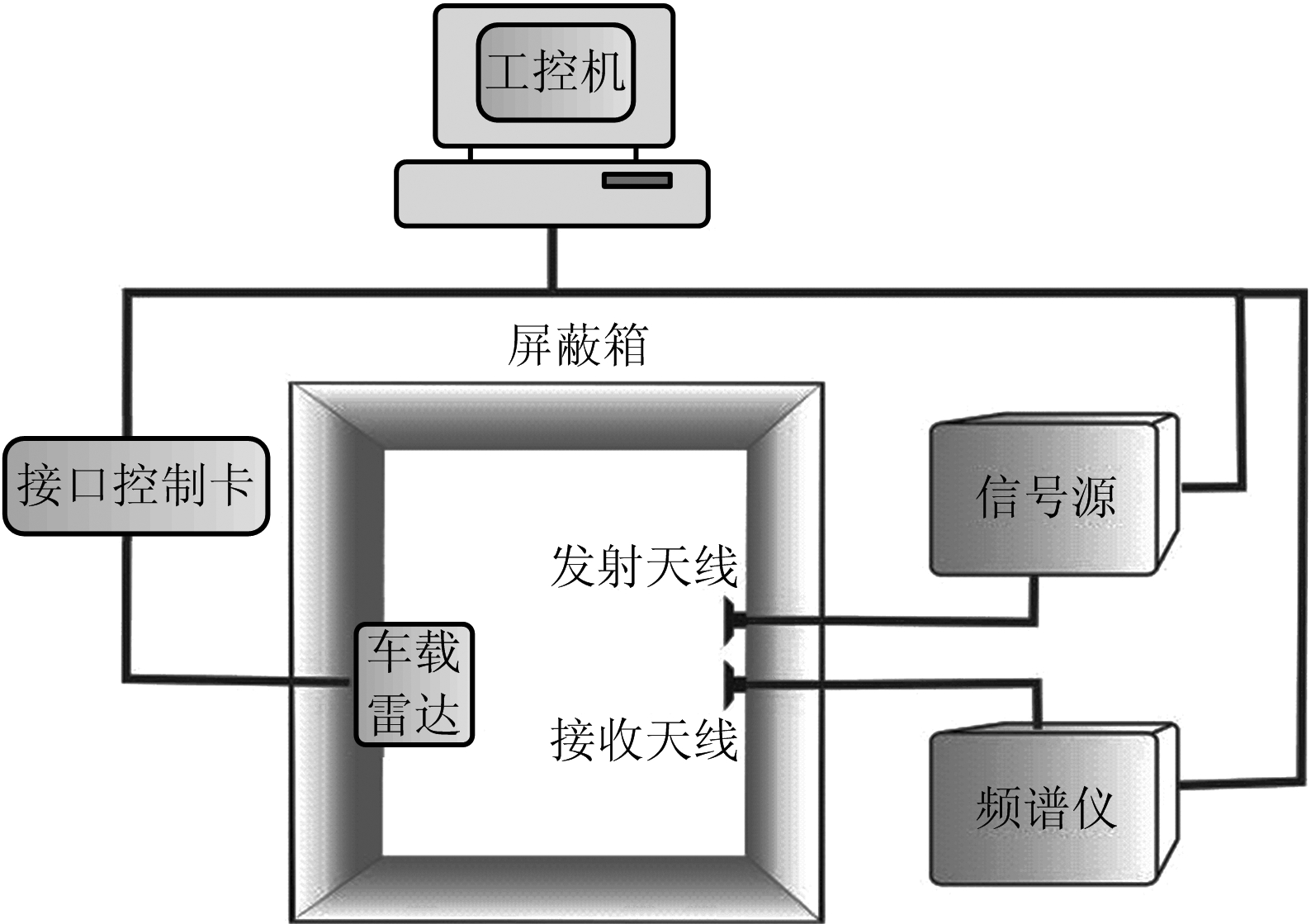

射频性能测试主要是针对车载雷达整机性能进行测试,测试系统主要包含:测试仪表、微波暗箱(含发射天线、接收天线)、接口控制卡、主控计算机和自动测试软件,在微波暗箱中进行测试。射频性能测试系统框图如图4所示。

图4 射频性能测试系统架构

2) 微波屏蔽箱设计要求

微波屏蔽箱是一个内部敷有电磁波吸收材料的金属箱。屏蔽箱的设计要求如下:屏蔽箱应能模拟无回波和电磁屏蔽的工作环境。箱体尺寸尽量小,使用方便。目标信号电控调制器应有足够的动态范围。被测产品与目标信号电控调制器间的距离应有足够的调整范围,以保证目标信号电控调制器与被测产品间的距离匹配。接收天线组件与被测产品间为弱耦合,尽量减小接收天线组件对被测产品工作状态的影响。屏蔽箱中天线设计要求:天线组件用于引出/引入产品射频信号,以便测量产品射频参数。在保证测量精度的条件下,应尽量减弱耦合,以减少对产品的影响。信号通过固定在屏蔽箱侧面SMA插座引出,通过外部测试仪表进行测量。

3) 射频测试方法

发射信号输出频率试验方法:电路板固定,将喇叭天线对准电路板发射天线部分,保持一定的距离,将喇叭天线SMA接口端通过射频电缆接到频谱仪上,模块上电,设置频谱仪中心频率与带宽,观察频谱曲线,找到发射工作频段,记录起始频率和终止频率。起始频率与终止频率满足上、下限范围,判定为满足指标要求。

4) 测试过程要求

使用机械手实现产品从流水线到屏蔽箱之间的搬运,流水线不从屏蔽箱内部穿过,保证屏蔽效果;机械手安装待测品吸盘和已测品吸盘,实现待测品和已测品的一次性送料和取料动作;吸盘机构可快速更换,以适应产品换型需求;在生产控制系统中,有快速产品切换选型;采用快速更换接口,单工位切换时间不超过25 min;可选择产品直接流过设备;快速更换针床上下模;整个生产过程,均需对产品及产品ID进行跟踪,对生产测试过程中产生的数据进行远程存储。

3.3 探测性能测试系统

1) 系统架构设计

利用多普勒目标模拟设备可对车载雷达探测性能进行测试。多普勒目标模拟测试主要是指在微波暗箱内模拟目标距离、速度、角度信息。该系统能通过修改障碍物的速度、方位角、大小、距离参数来模拟汽车雷达模块实际应用环境。

车载雷达被固定放置在微波屏蔽暗箱的转台上,转台由测试系统控制,旋转角度根据输入参数可0°~180°范围控制。测试系统控制整个信号链路中的工作状态,所有数据均可通过测试系统进行查询和保存。

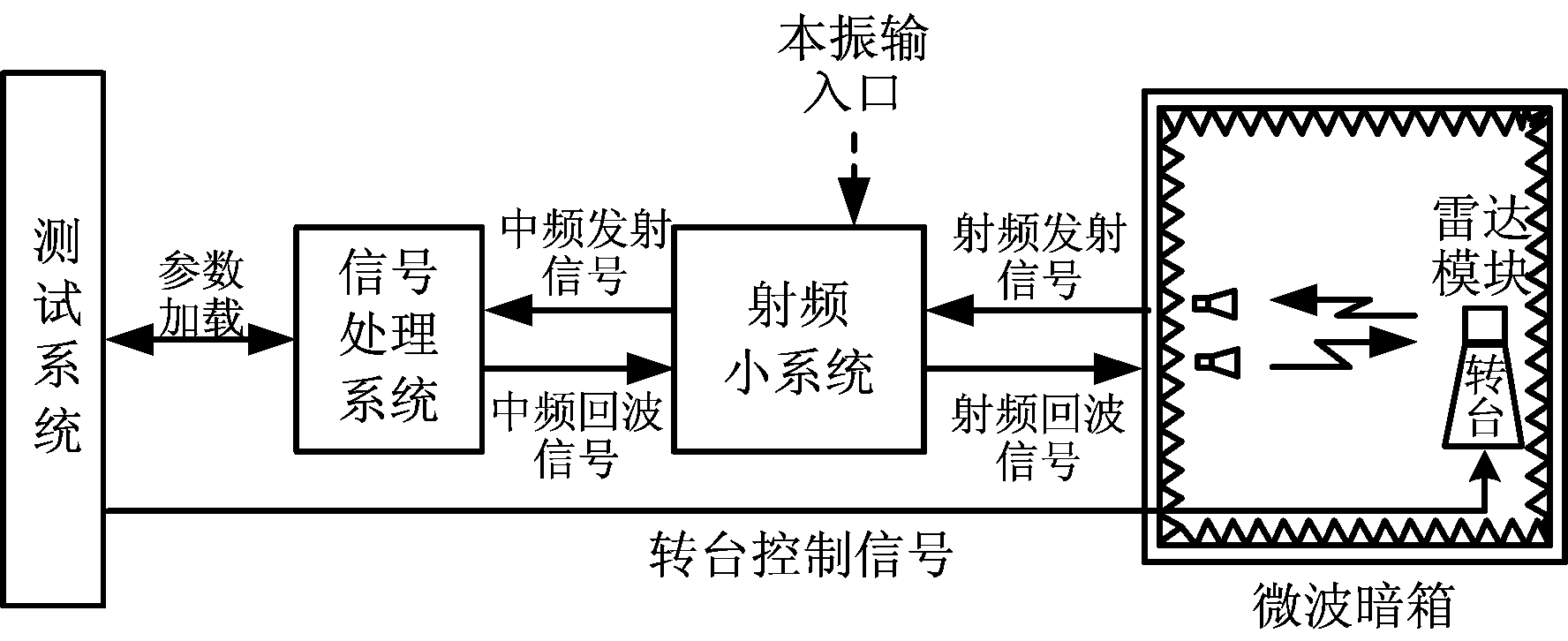

系统架构如图5所示,当车载雷达固定在转台夹具上后,点击软件界面上的确认,即可自动完成模块上电、版本校验、模拟障碍物测试等一系列生产测试用例。

图5 探测性能测试系统架构图

2) 硬件设计

探测性能测试系统由射频接收单元、信号处理单元、射频发射单元、数字控制单元、方位模拟单元、上位机单元、微波暗箱等组成。各单元主要完成的功能如下:

射频接收单元主要完成接收来自车载雷达的调频连续波信号,并实现对射频信号的下变频、滤波和数字采集;信号处理单元主要完成对数字信号的处理,通过接收数字控制单元的信息,实现延迟、变频、多普勒补偿等功能;射频发射单元主要完成调制后的障碍物模拟回波的发射,将处理后的数字信号进行数模转换,并进行上变频、滤波等;数字控制单元主要完成对信号处理单元、方位模拟单元等的控制和调整,根据上位机单元输入的障碍物参数,分配模拟相应障碍物的控制数据;方位模拟单元主要完成车载雷达天线波束宽度的测试,根据障碍物信息调整车载雷达天线波束朝向,从而模拟障碍物的不同方位;上位机单元主要完成与测试系统的数据交换、控制命令的收发以达到状态显示、测试过程中的人机交互,可供用户输入单一测试状态或者连续测试状态。

3) 测试要求

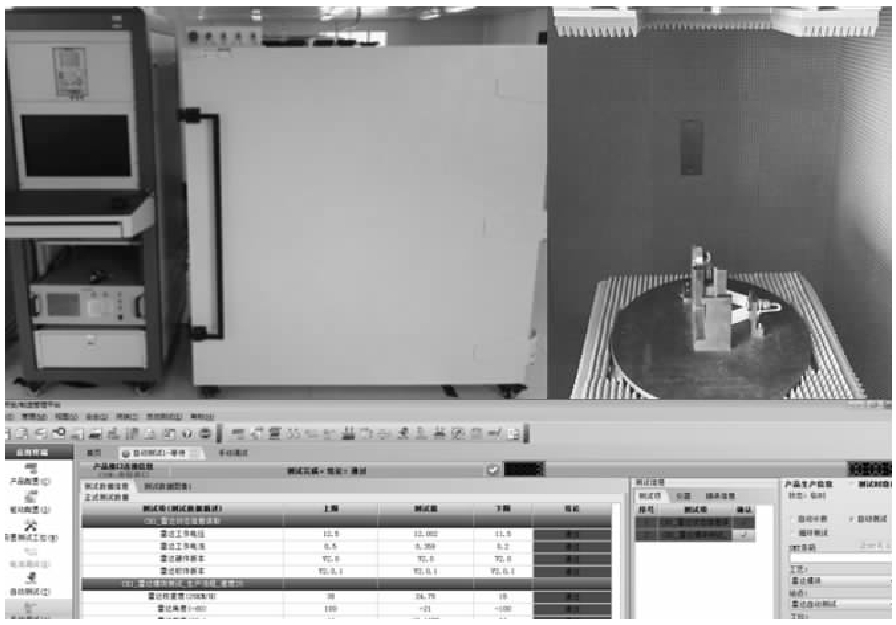

屏蔽箱应能模拟无回波和电磁屏蔽的工作环境[4],目标信号电控调制器应有足够的动态范围,被测产品与目标信号电控调制器间的距离应有足够的调整范围;测试项包括射频功率、射频频率、频偏、接收灵敏度等;测试系统可独立设置障碍物参数,含距离、方位、速度等,模拟目标回波;可根据模拟测试标定结果,进行雷达方位等参数校准;所有测试数据按结构化方式存储到后台数据库;提供雷达模块生产状态查询和测试数据报告生成功能。探测性能测试系统实物及测试界面如图6所示。

图6 探测性能测试系统实物及测试界面

测试过程为:打开屏蔽箱门,将车载雷达在转台上固定,关闭屏蔽箱门。点击下方“测试”按钮,开始测试;如果测试结果判定为“通过”,流入下道工序;如果测试结果判定为“未通过”,在屏幕右下方显示不合格原因。

3.4 密封性能测试系统

1) 系统构成

密封性能测试系统由控制系统、测试气路、气源处理系统、工装夹具、工作平台、计算机管理软件、条码扫描枪等组成。气源处理系统包含检测气源处理系统及控制气源处理系统,为检测气路和控制气路提供稳压、清洁的气源。夹具由夹具控制阀组、压紧气缸、机械装夹装置等组成。控制系统检测气路中的各阀门,并通过各高精度压力、流量、差压等传感器获取信号。

2) 测试指标

密封性能测试系统总体测试指标如下:

负压检测压力:-88~0 kPa;流量测试:15~500 mL/min;流量测试周期:15~20 s;压力分辨率: 0.1 kPa;流量分辨率: 1 mL/min;流量重复精度:±5%;差压测试范围:-900~+900 Pa;差压分辨率:1 Pa;测试结果、操作员、测试时间、产品条码等数据保存在工控机中,可随时被生产管理系统调用。

3) 测试要求

测试过程为:用扫码枪扫描车载雷达标签后,翻转180°,放置在测试台的夹具内固定,设备自动开始对产品进行气密测试。当合格指示绿灯亮起时,表示测试结果合格,流入下道工序;当不合格指示红灯亮起时,测试结果不合格,用不合格品标签记录并贴在不合格品上,放置在不合格品区域待维修。气密性测试台设备要求如下:

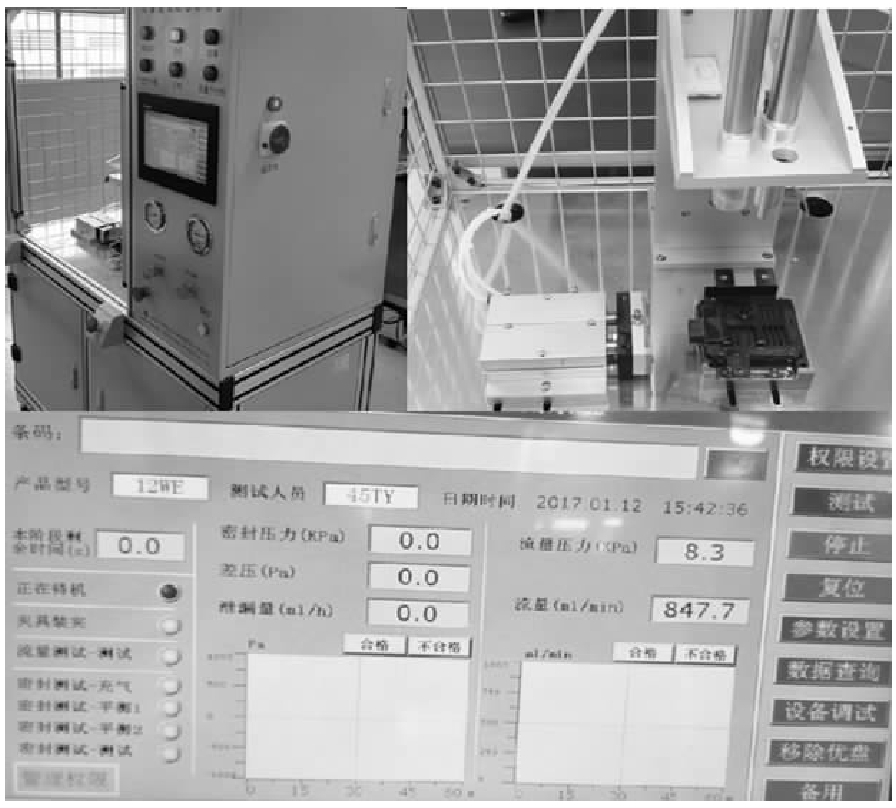

系统控制工装,自动压紧和释放;可根据设置的检测压力、流量合格上限以及泄漏量上限等参数快速检测并判断是否合格[5];可不扫条码直接测试,也可扫描条码进行测试,测试的产品条码与被测结果对应记录;测试结果、操作员、测试时间、产品条码等保存于工控机。密封性能测试系统实物及测试界面如图7所示。

图7 密封性能测试系统实物及测试界面

4 结束语

车载雷达自动测试系统既是车载雷达产品研发的重要保障,又是车载雷达批量生产不可缺少的核心设备,同时还是提升产品质量的利器。电气性能测试系统、射频性能测试系统、探测性能测试系统、密封性能测试系统是车载雷达自动测试系统中最为重要的四大在线测试系统。测试系统的成功开发大大加快了24 GHz车载雷达研发进程,也为探测距离更广、探测角度更大、精度更高的77 GHz车载雷达的研发提供了坚实的研发基础。四大自动测试系统的成功应用,使车载雷达的生产效率提升70%以上,产品合格率提高到99%以上。

车载雷达自动测试系统是军民技术融合的集中体现。电气性能测试系统、射频性能测试系统、探测性能测试系统、密封性能测试系统四大测试系统的开发,将传统军用雷达技术应用到民用车载雷达中,并结合市场需求,不断进行技术创新,必将为军工研究所的产业发展增加持久动力。

参考文献:

[1] 王建萍. 自动驾驶的开发动向与技术[J]. 汽车与配件, 2016(26):26-27.

[2] 孙昱, 柳贵东, 付少波. 汽车防撞雷达系统设计[J]. 军事交通学院学报, 2015, 17(5):90-91.

[3] 王大伟, 龚清萍, 张德晓. ICT测试技术在航空电子产品PCBA测试中的应用[J]. 航空电子技术, 2014, 45(4):45-50.

[4] 周泽伦. 带孔峰箱体电磁屏蔽效能的研究[J]. 西安科技大学学报, 2016, 36(1):123-124.

[5] 翁天翼, 楼狄明. 发动机在线密封测试泄漏率的研究[J]. 上海汽车, 2011(11):44-49.