0 引 言

电子设备的结构设计和优化的最终目的在于如何使系统或装备在复杂的机械、电磁以及热环境中满足电性能的要求,并且具有高的可靠性。其中机械性能不仅是电性能实现的载体和保障,而且往往制约着电性能的实现。振动环境适应性能作为电子装备机械性能中的重要因素之一,其好坏将直接影响电子装备的优劣,这在机载电子设备上表现得尤为突出[1-2]。例如,各种机载电子设备在飞机起飞、降落和飞行过程中会受到从飞机平台传递来的振动与冲击,过大的振动或冲击将直接影响电子设备的性能,甚至无法正常工作[3-4]。为了确保电子设备在生命周期的各类振动环境中,最大化地突出其设计性能,需要对机载振动敏感的电子设备进行减振设计。

国内外学者对电子设备的减振设计方法进行了大量的研究。通常对机载设备进行减振一般有如下几个方法:从优化设备结构形式上进行减振设计[5-6];安装阻尼器、涂覆阻尼材料等来增加系统阻尼来减小系统振动响应[7];安装吸振器将电子设备的振动响应转移到吸振器的振子上[8]。其中安装隔振器的方式进行减振具有实施简单、减振效果明显的优点,受到了大量设计师的青睐,特别是在机载电子设备领域应用最为广泛[9-11]。安装隔振器的方式进行减振是在电子设备和安装平台之间串联隔振器,将电子设备与安装平台进行隔离,从而减小平台与电子设备之间的振动传递,对于机载电子设备来说,通常是减小机载平台传递到电子设备的振动响应。

长期以来,电子设备的减振设计主要依靠设计师的经验和大量的摸底试验来保证。随着电子设备逐渐趋向于多功能化和一体化方向发展,机电耦合愈加明显、结构形式越来越复杂,原有的一些设计经验和方法很难满足使用要求,往往需要经过多次地反复,研制周期长和成本较大。特别是对于年轻的设计师,更是无从下手。

为了提高机载电子设备日益严苛的环境适应性要求,针对电性能对振动较为敏感的机载电子设备,需要开展减振设计方法的发展和研究。耦合电讯和机械两个方面的因素进行减振设计和隔振器选型,以适应先进电子装备快速发展的需要,快速准确地支撑结构总体设计方案的设计。

1 机载振动敏感电子设备减振设计内容

从频域角度,一般的动力学系统可以描述为如下的数学模型:

X(ω)=H(ω)F(ω)

(1)

式中,F(ω)为系统输入激励,X(ω)为输出响应,H(ω)为系统的频率响应函数。振动控制就是通过改变外激励输入F(ω)和系统的频响函数 H(ω)这两个方面来控制最终的输出响应X(ω)。对于机载电子设备,通常是通过改变设备结构形式、增加阻尼、加装隔振器、吸振器等手段来控制和改变系统的频响函数H(ω),以达到减小电子设备振动响应的目的,其中加装隔振器最为简单方便,且效果明显,在实际应用中使用最为广泛。

基于式(1),机载振动敏感电子设备的减振设计内容一般包括以下几个部分:

1) 振动环境条件的获取

主要内容是获取电子设备在工作周期内所受到的外界振动激励条件。这部分内容主要为设备减振设计提供输入F(ω)。对于机载电子装备,大多为高度集成的整机装备,通常标准或者装载平台中仅给出了装备整机的振动环境条件,没有内部单机的条件。如果采用整机条件对内部单机进行考核是不合理的,可能会导致内部单机的欠试验或过试验;如果仅对单机进行试验或者性能评估时,都将其安装到整机上进行试验,显然非常耗时耗力,也容易导致整机其他结构的过试验。因此获取单机电子设备的振动环境条件是减振设计的首要内容,对于机载振动敏感电子设备,振动环境条件的获取主要是对被减振电子设备外部振动激励的裁剪、提取、测试、采集和归纳。

2) 电子设备振动许用条件的获取

主要内容是获取电子设备在全寿命周期内正常工作所能承受的最大振动条件,以及相对应的响应严酷度,这里用X′(ω)来表示。X′(ω)即为减振设计所需要到达的最低目标值,也就是当振动环境输入经过减振系统后,输出给电子设备的振动响应应当小于或等于X′(ω),当响应超过 X′(ω)后,设备就不能正常工作或者性能发生下降。电子设备振动许用条件,也有文献称其为电子设备的脆值条件、允值条件或者适应性条件[2,12]。通常对于电子设备振动许用条件的获取方法均是基于结构刚度、强度和疲劳耐久性等纯机械学科因素上去获取,但是对于机载振动敏感的机电耦合明显的电子设备,更为重要的是将电性能指标要求转化为电子设备的振动许用条件。

3) 减振设计参数和减振器件选型

主要工作内容是减振方法的选择、减振设计参数的计算,以及减振器件的选型。即采取什么样的减振措施和方法来改变系统的传递特性 H(ω),使得电子设备在给定的振动环境条件 F(ω)下,结构的振动响应X(ω)满足其正常工作的需要。从数学模型上描述即为,寻求一定的措施来改变系统的幅频特性H(ω),使得下面的式子得以成立:

H(ω)F(ω)=X(ω)≤X′(ω)

(2)

4) 减振性能评估方法和试验测试系统的构建

主要是针对设计后的减振系统,进行减振效果的评估,以验证设计的合理性。具体包括减振性能评价指标的选取、减振评估方法的确定和试验测试系统的构建。同样对于减振效果的评估,需要同时兼顾电子设备的机械性能和电性能双重指标要求。

2 机载振动敏感电子设备减振设计的具体方法

2.1 振动环境条件的获取方法

电子设备振动环境条件的获取是电子设备减振设计的前提,是减振设计的输入。准确而又切实的振动环境条件是完成减振设计的保证。对于机载振动敏感电子设备,其振动环境条件一般可以通过下列几种途径获取:从设计规范和标准中裁剪、从同平台同类型设备的条件中借鉴、根据实际测量数据进行归纳获取、借助于有限元等数值仿真手段进行数值提取。

1) 从设计规范和标准中获取

通过合理的采标,从电子设备全寿命周期的环境剖面出发,对标准进行合理的裁剪,形成电子设备的振动条件,常用的标准有GJB 150A, GB/T 2423等。从标准中裁剪电子设备的振动环境条件,最需要确定的是3个条件参数分别是谱线的形式、振动暴露量级、振动暴露时间,这3个参数与设备安装平台极为相关。对于机载振动敏感电子设备来说,喷气式飞机、螺旋桨式飞机和直升机是为常见的安装平台。这种方法一般适用于直接安装在飞机平台上,且在标准适用范畴内的一些电子设备。

2) 从同类型电子设备中借鉴

从同类型电子设备的振动环境条件中借鉴,这要求进行减振的电子设备与被借鉴的电子设备具有相同的安装平台、类似的环境剖面和安装方式,因此使用的局限性较大。

3) 通过实测手段获取

通过实测手段获取电子设备的振动环境条件是最有效、最准确的途径。国内外相关标准均有“优先采用实测数据”的相关或者类似的表述。以实际测量的方法获取电子设备的振动环境条件,通常是在已有原理样机阶段,在整机进行振动试验时对单机电子设备安装位置的振动响应进行测量,并且测试数据经过处理、估计、归纳、规范化、等效性评估等一系列操作后得到的振动响应数据作为单机电子设备的振动环境条件,具体的流程如图1所示。通过实测数据来获取振动环境条件最为关键是要保证所采集到的数据具有代表性和较高的置信度,以及数据分析、处理、归纳方法的适用性和正确性。

图1 电子设备振动环境条件的实测与仿真获取流程

4) 借助有限元等数值分析方法获取

当产品还处于方案设计阶段,没有实物原理样机时,通过有限元等数值仿真的手段提取电子设备的振动环境条件是最为经济和有效的方法。其具体过程与采用实测手段获取振动环境条件基本类似,如图1所示。通过数值分析的方法来获取振动环境条件,最关键的是要保证数值模型的准确性和等效性。精细化的建模手段、合适的动力学仿真方法,以及从业者丰富的工程经验和深厚的专业素养是提高结果置信度的有效方法。

2.2 振动许用条件的获取方法

振动许用条件是电子设备正常工作所能承受的最大响应,是减振设计输出和目标的最低要求。如何将各种电性能指标要求转化为电子设备振动许用条件是进行减振设计的关键问题。对于机载振动敏感电子设备,需要把电性能指标转化为电子设备的振动许用条件,这是一个极为复杂的机电耦合问题。由于机电耦合问题本身比较复杂,理论还不太成熟,很多机理尚不清晰,并且一般电子设备的机电模型极为复杂,采用机电耦合仿真手段很难进行振动许用条件的获取,一般需要采用试验的手段来获取,文献[12]在这方面做了大量的创造性工作。一般根据振动环境条件的类型,通过试验方法获取设备振动许用条件又分为正弦扫频追踪法和随机分频探测法两种方法。

1) 正弦扫频追踪法

首先对设备通电进行电性能实时在线测试,通过正弦扫频追踪到电性能下降、失灵的危险频率点fi;其次,排除夹具共振引起的假危险频率点,并在真实危险频率点上做定频试验,试验量值按照振动环境条件![]() 量值的10%,20%,…逐步上升,并求出各个频率点正常工作(电性能稍微下降为判断标准)的许用值

量值的10%,20%,…逐步上升,并求出各个频率点正常工作(电性能稍微下降为判断标准)的许用值![]() 最后将这些许用值

最后将这些许用值![]() 进行组合就是该电子设备的振动许用条件。

进行组合就是该电子设备的振动许用条件。

2) 分段随机振动试验法

首先以随机振动PSD谱线作为依据,将其分为若干个小的频率范围,其相应的加速度功率谱密度为![]() 对应的均方根加速度为Armsi。通过分频随机振动试验找出危险频段。其次在每个危险频段内,采用对应的

对应的均方根加速度为Armsi。通过分频随机振动试验找出危险频段。其次在每个危险频段内,采用对应的![]() 量值的10%,20%,…逐步上升,找到各个危险频段内正常工作的许用值

量值的10%,20%,…逐步上升,找到各个危险频段内正常工作的许用值![]() 最后组合和连接各许用值,就成为该电子设备的振动许用条件,如图2所示。

最后组合和连接各许用值,就成为该电子设备的振动许用条件,如图2所示。

图2 分段式随机振动试验法获取电子设备的振动许用条件

2.3 减振设计参数计算与减振器选型方法

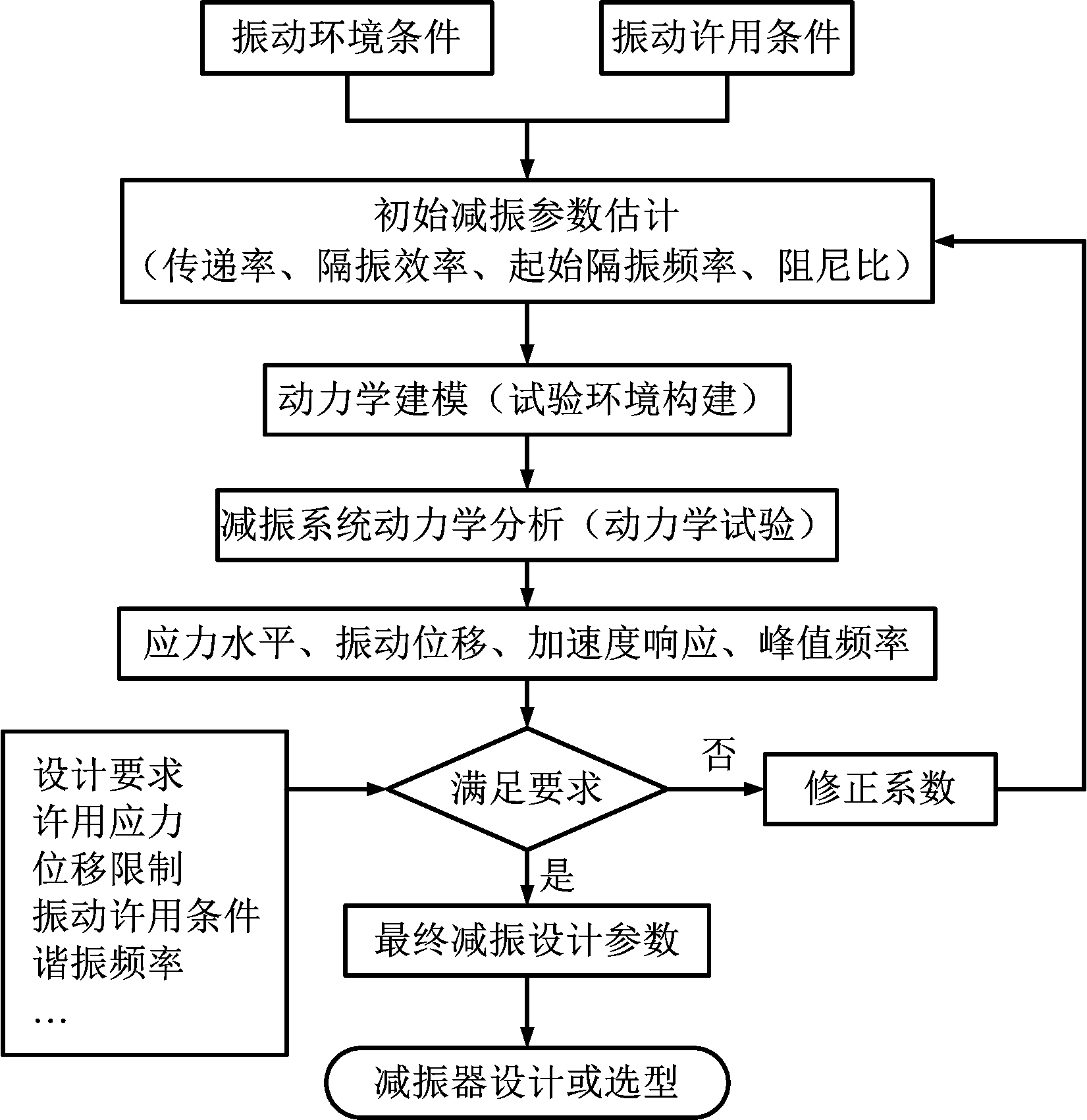

根据电子设备的振动环境条件和振动许用条件,计算和预估减振设计相关的指标和参数,并结合使用环境、安装尺寸、重量等确定减振器的种类和型号,具体流程如图3所示。

图3 减振参数设计具体流程

首先对比电子设备振动环境条件和振动许用条件,初步计算出减振系统所需要的振动传递率、起始隔振频率等初始估计值。初始减振参数的估计可以借助于文献[12]中提出的双对数坐标的对比分析方法。

其次将初始减振参数输入到电子设备动力学分析模型或者减振试验系统中,借助于动力学分析手段或者减振性能评估试验,获取电子设备在初始减振参数下的动力学响应。将动力学响应与减振设计要求进行对比,根据对比结果判定是否接受该减振参数的初始估计值。如果不能接受,这需要进一步对初始隔振参数进行修正,迭代获取最终可接受的减振设计参数。

最后综合电子设备的总重量、所需的振动传递率和隔振系统固有频率进行减振系统的结构设计与减振器的选型。

2.4 减振性能评估

针对设计后的减振系统,构建合适的试验测试系统,对其减振性能的评估,以验证设计的合理性。

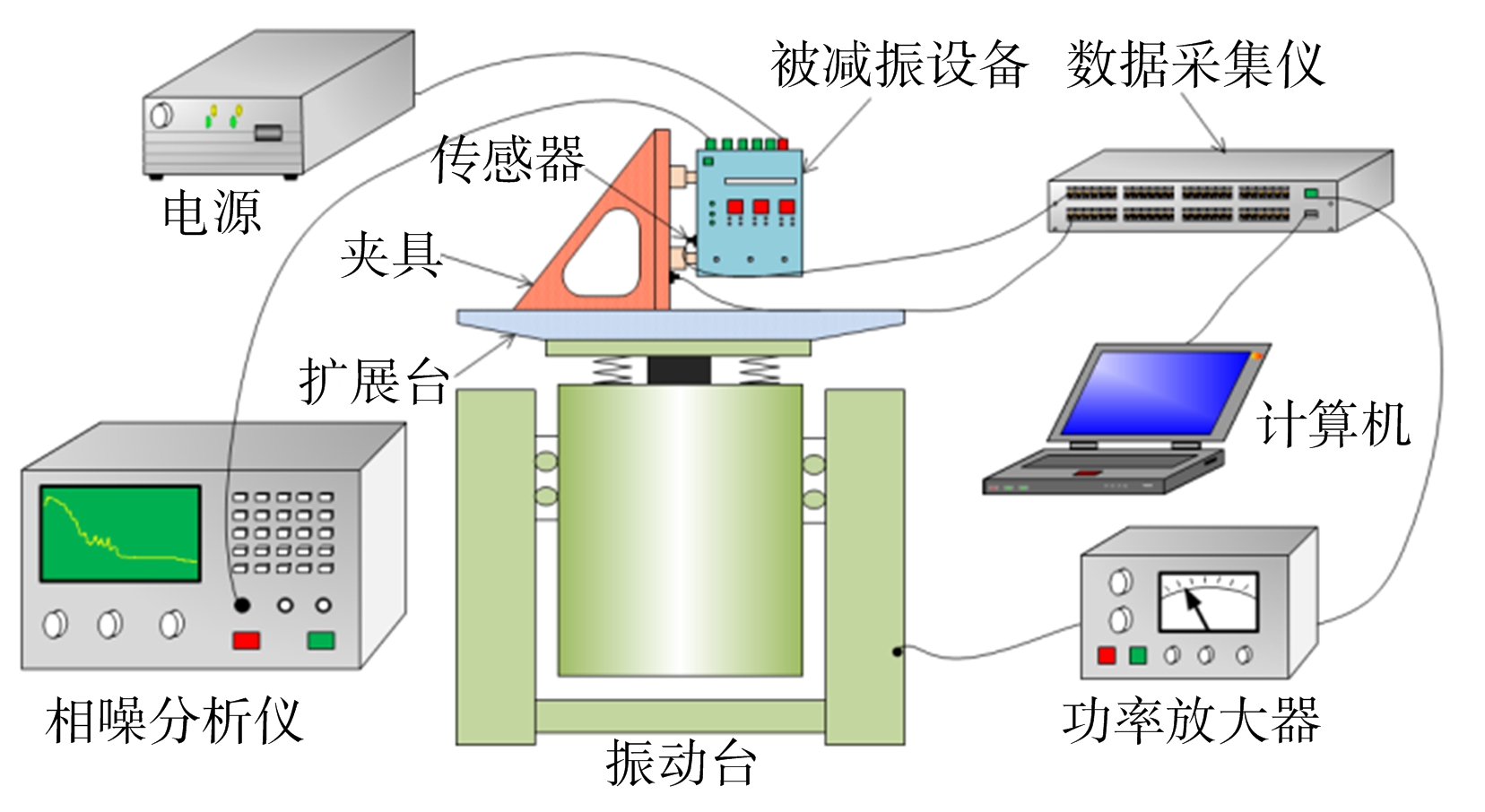

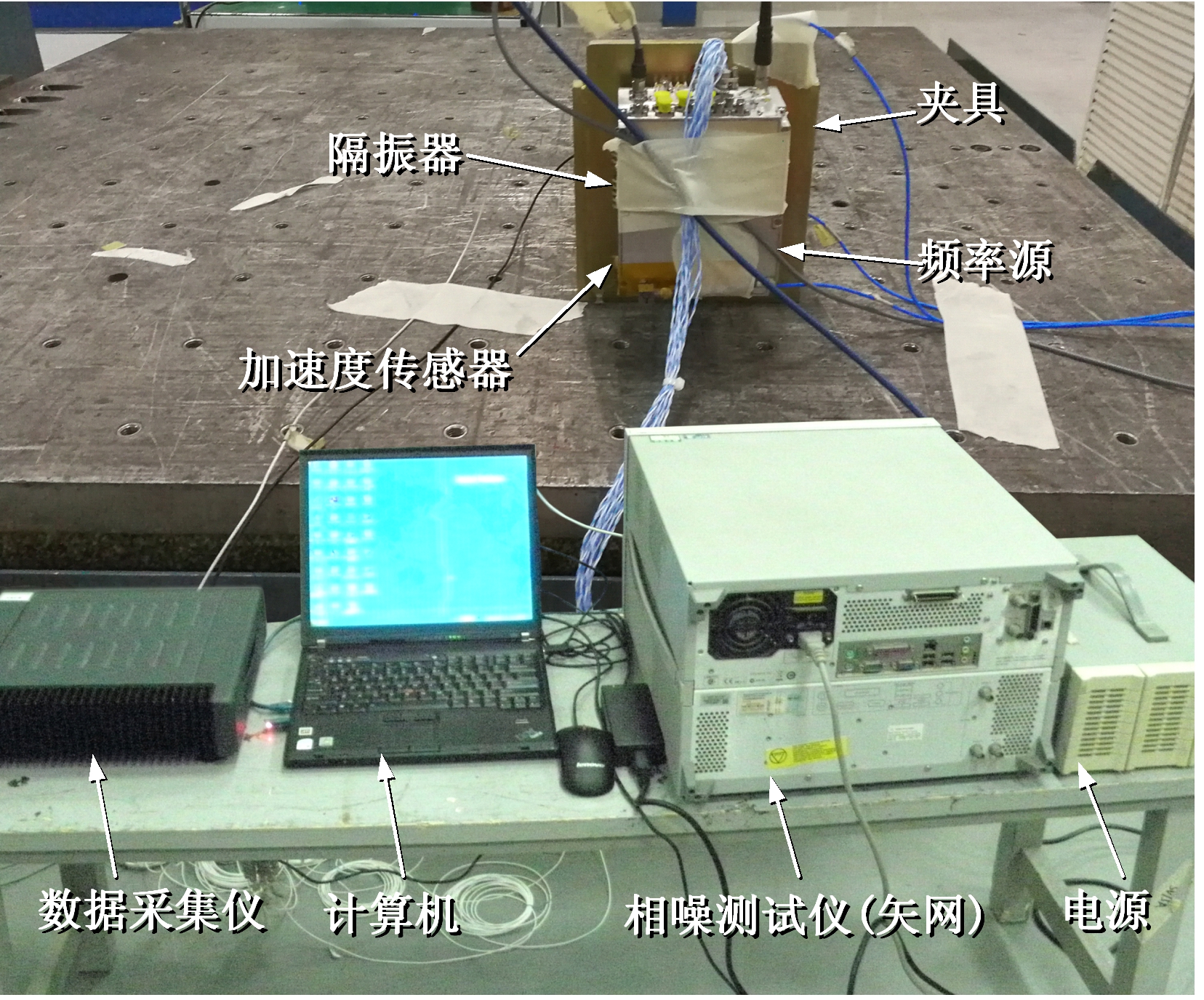

对于机载振动敏感电子设备进行减振性能评估,需要同时兼顾电性能和机械性能指标的考核,通常需要构建如图4所示的振动-相噪测试系统。试验测试系统包括两个部分:相噪测试系统和振动测试系统。相噪测试系统由频率源、电源和相噪测试仪组成;振动测试系统由加速度传感器、振动数据采集分析仪、计算机、振动台及其功率放大器等组成。

图4 减振性能评估试验系统

机载振动敏感电子设备减振效果常用的测试指标有相噪、频率稳定度、加速度功率谱密度、加速度均方根、减振效果、隔振传递率等。通过测试和对比减振设计前后各项指标值,对减振设计的性能进行分析和评估。

3 某机载雷达频率源减振设计应用

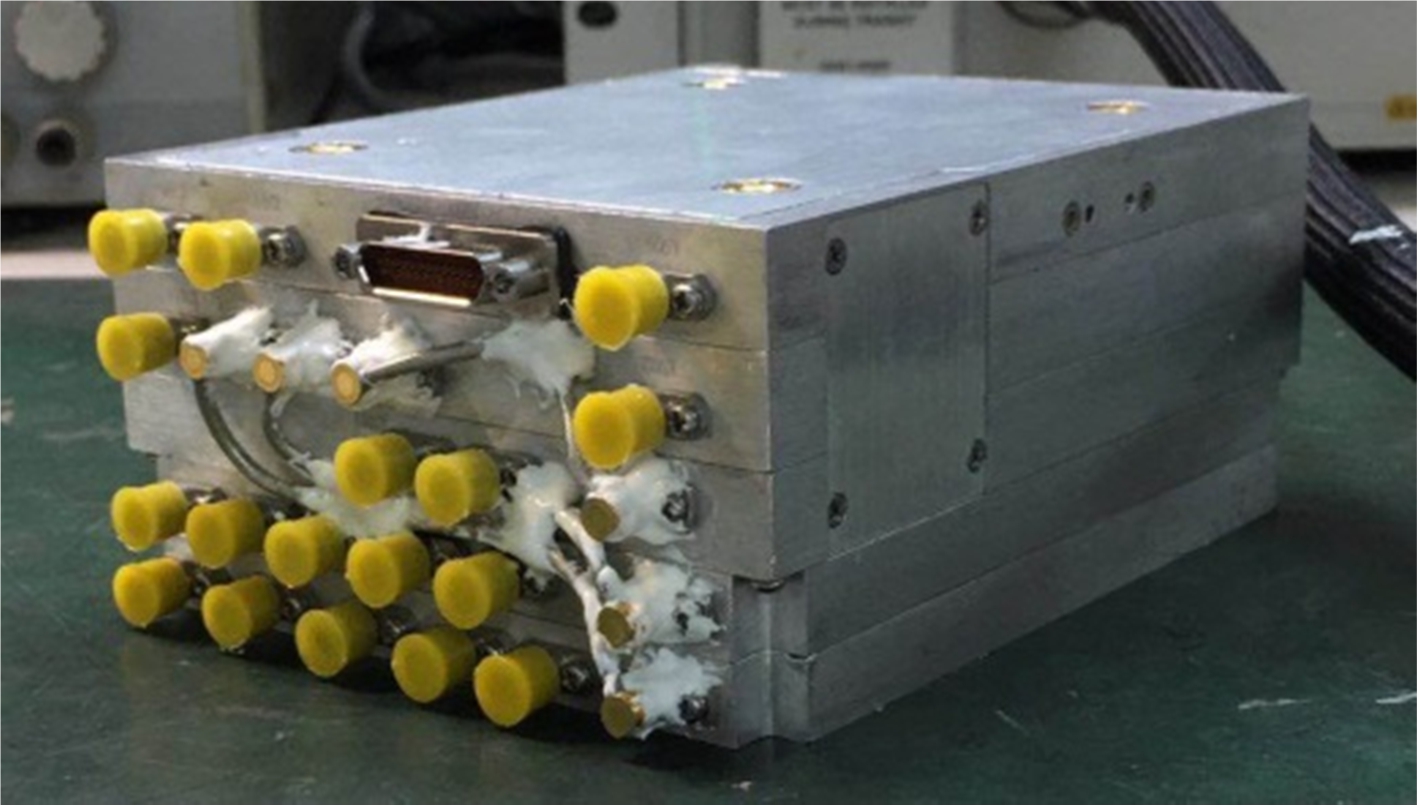

如图5所示,某机载雷达频率源为长方体结构,由时钟本振和晶体振荡器构成,其尺寸为200 mm× 125 mm×58 mm,总重量为1.3 kg。受限于安装空间的限制,频率源需要采用壁挂式安装方式安装在雷达天线内部。

图5 某机载雷达频率源

由于机载雷达天线在飞机起飞、降落和飞行过程中都会受到从飞机平台传递来的振动和冲击,过大的振动或冲击直接影响频率源的性能,使得频率源的相噪指标不满足设计要求。为了确保机载雷达在飞行过程中所经历的各类振动环境试验中,最可靠、最充分地发挥其设计性能,需要对该频率源进行减振设计。根据该频率源设计指标需求,基于前述减振设计方法,对该频率源开展减振设计。

3.1 频率源振动环境条件的获取

频率源作为雷达天线的单机设备,安装于雷达天线内部。载机平台提供的设计输入中仅仅给出了天线整机的振动环境条件,没有频率源等内部单机的振动环境条件。

为此基于整机模型,开展动力学仿真分析,通过数值仿真的方法获取频率源的振动环境条件。

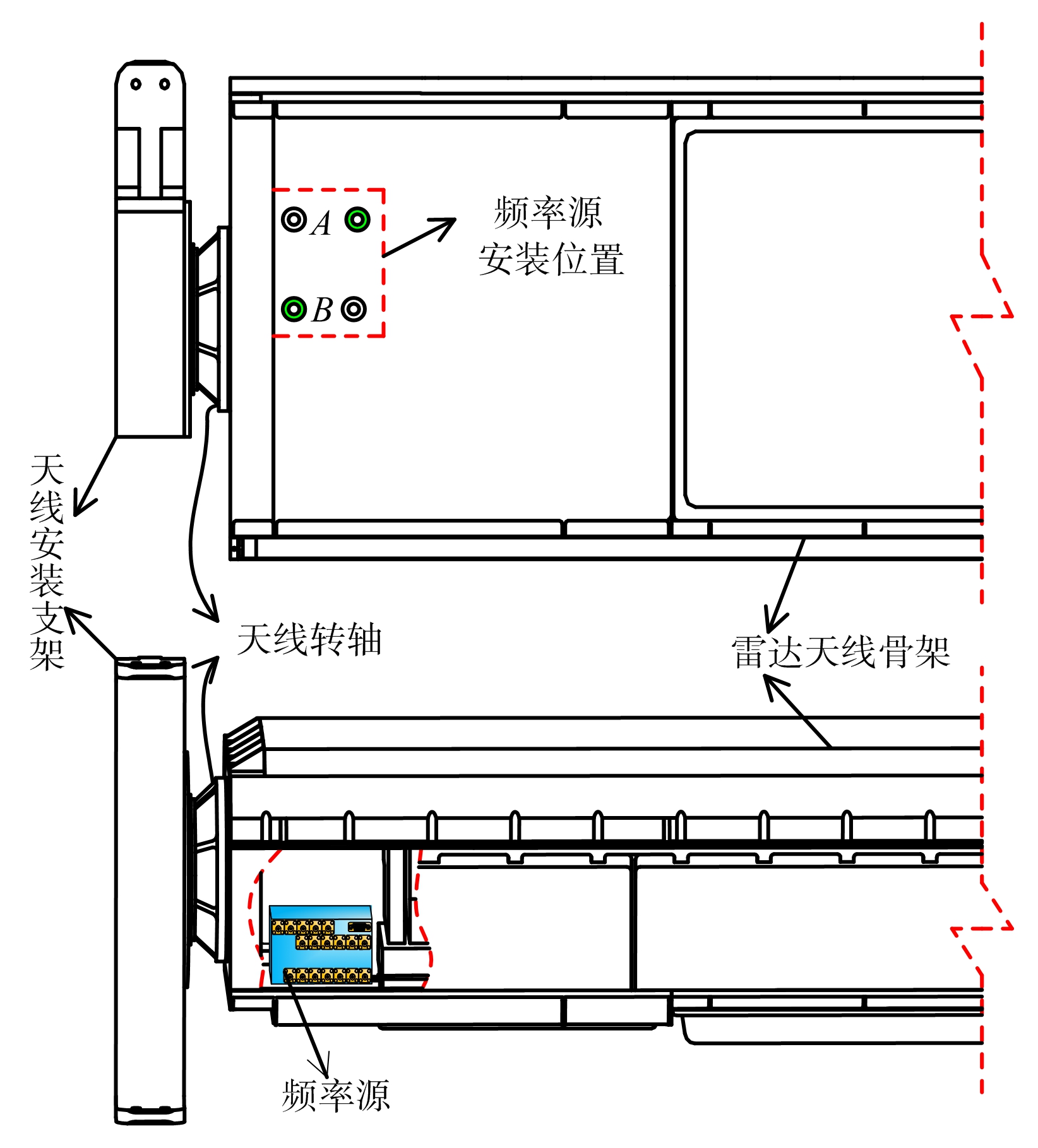

图6 雷达天线及频率源安装位置

图6为雷达天线整机及频率源安装示意图。通过仿真分析手段提取频率源安装点位置(A点和B点)处的振动响应曲线(如图所示),并且对这两条曲线取包络,得到频率源的振动环境条件如图7所示。

图7 数值仿真手段获取的频率源振动环境条件

3.2 频率源许用条件获取

频率源的振动许用条件为保证频率源刚强度不破坏和电性能满足指标要求的前提下,其所能承受的最大振动允许值。

由于频率源结构紧凑、体积小,并且动力学分析结果显示其结构刚强度均满足要求,因此对于频率源的振动许用条件,主要从电性能指标上考虑,即将电性能指标要求转化为机械振动许用要求。基于前述分析,这里直接采用随机振动分频试验的手段来获取其振动许用条件。

首先将上一节中的振动环境条件的随机功率谱密度曲线,按照频率分为若干个小的频段范围;其次将该频段范围内的功率谱密度值设为原值的10%,作为该频段内的初始试验值;再次对各频段内功率谱密度值以10%的增量逐步增加,直到试验过程中电性能指标稍下降即停止,并记下当前量值作为该频段的振动许用值;最后将各频段内振动许用值进行连线,即得到频率源的振动许用条件,如图8所示。

图8 雷达天线及频率源安装位置

通常通过这种方法获取的频率源的许用条件不是唯一的,但是为了便于进行减振设计,尽量是使其许用条件匹配隔振器的一般传递特性,即尽量提高低频段振动许用条件的值,降低高频段振动许用条件的值。

3.3 减振设计参数估计与减振器选型

1) 减振参数估计

由图8中的振动许用条件和振动输入条件的对比可见,15~85 Hz的频段内,激励条件曲线位于设备许用条件下方,即该频段内激励条件满足设备许用要求;当85~2 000 Hz的频段内,激励条件曲线位于设备许用条件上方,即该频段激励超出了设备许用要求。进行减振设计的主要目的就是进行合理的设计,改变系统的振动传递率,使得设备受到的振动响应降低到设备许用条件之下,以满足设备使用要求。

对于机载电子设备,常采用的方式是加装隔振器。通常单自由隔振系统,随着外激励频率的增加,振动传递率先增大后减小。基于此特点,在对频率源进行减振时,一方面要尽可能降低85~ 2 000 Hz频段的振动,使其小于该频段的振动许用值,另一方面不能导致15~85 Hz振动放大过大而超过该频段内的许用值。

由于单自由度隔振系统在有效隔振频段内,振动传递率随着激励频率的增加而减小[13]。基于此,这里初步以频率f=85 Hz时的传递率为基准进行减振参数计算。近似根据85 Hz时振动环境条件与振动许用条件的功率谱密度值,计算其隔振传递率为

通常单自由度隔振系统振动传递率η仅与系统的阻尼比ξ、频率比γ(激励频率f与隔振系统固有频率fn之比,γ=f/fn)相关[13],即

(3)

不失一般性,这里设定减振系统的阻尼比为 ξ=0.05,将f=85 Hz,η≤0.52代入式(3)得到,所需要的系统固有频率为

fn≤49.5 Hz

据此,设置隔振器的固有频率fn=48 Hz,此时系统的起始隔振频率fs为

进一步以fn=48 Hz,ξ=0.05代入式(3),对整个频段内的振动传递率进行计算。根据计算结果,除19~28 Hz与40~56 Hz两个频段内振动传递率不满足许用条件的要求,其他频段均满足要求,而19~28 Hz,40~56 Hz这两个频段均处于隔振系统的共振放大频段。

为了使共振放大频段内振动传递也能满足许用值要求,需要增大系统的阻尼。根据系统的固有频率fn=48 Hz,结合19~28 Hz, 40~56 Hz这两个频段的传递率许用值要求,折算出系统阻尼需要达到ξ′=0.85。

然而过大的阻尼将影响有效隔振频段内的减振效果。为此就需要采用具有摩擦机制的金属橡胶隔振器、干摩擦隔振器、钢丝绳隔振器等。这些类型的隔振器基于内部摩擦机制,会带来额外的阻尼。在共振放大频段,由于振动位移大,其阻尼较大;而在有效隔振频段,位移相对较小,阻尼也较小。一些隔振器甚至能做到无谐峰特性,即系统的共振传递率近似等于1。

2) 隔振器选型及安装

根据上述估算,对于该频率源,需要选择的隔振器需要具有如下的特性:

① 隔振器类型:金属橡胶隔振器、干摩擦隔振器、钢丝绳隔振器等;

② 系统固有频率:48 Hz左右;

③ 起始隔振频率:68 Hz左右;

④ 阻尼:共振放大频段阻尼约0.8(或传递率小于1.20),有效隔振频段阻尼约0.05。

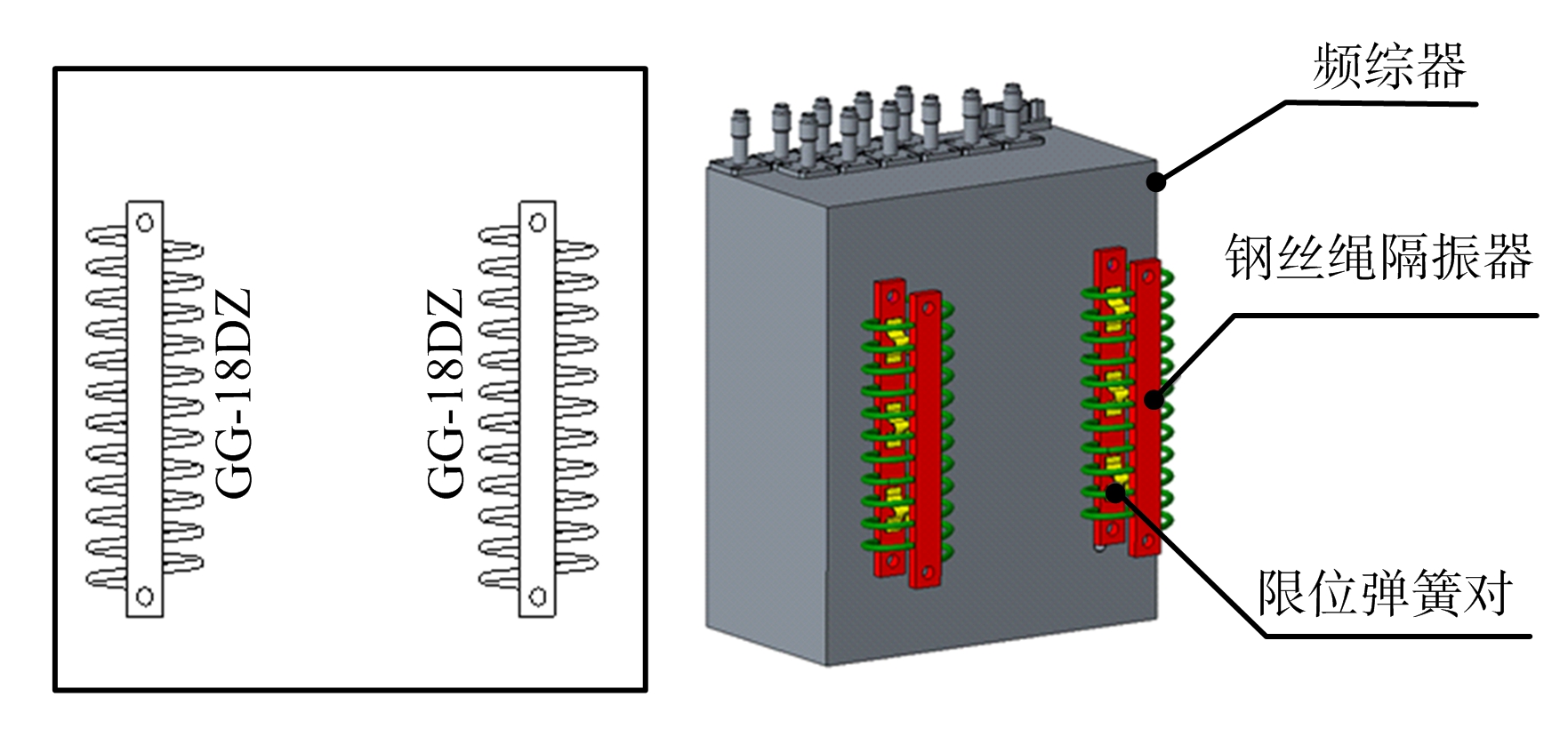

基于上述参数,并且结合频率源安装空间和尺寸限制、耐腐蚀性要求等,选择两个某厂家生产的GG -18DZ钢丝绳隔振器对频率源进行减振,GG -18DZ的样本参数如表1所示。

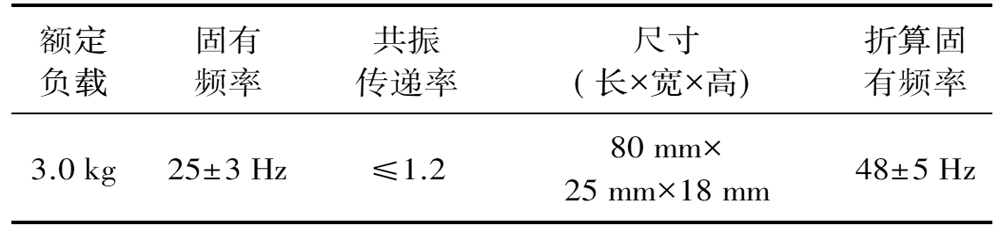

表1 GG-18DZ钢丝绳隔振器样本参数

额定负载固有频率共振传递率尺寸 (长×宽×高)折算固有频率3.0kg25±3Hz≤1.280mm×25mm×18mm48±5Hz

根据样本参数以及频率源的自重,折算出隔振系统固有频率为48±5 Hz。

实际应用中,两个隔振器左右平行,且竖向壁挂安装,具体如图9所示。另外,为了避免钢丝绳的大位移疲劳破坏,还在钢丝绳隔振器内部安装有防撞弹簧对,当发生冲击或者异常振动时,上下弹簧片之间才发生接触和变形,以吸收冲击和碰撞的能量,进而避免频率源发生过大的撞击。

图9 频率源隔振器安装方式

3.4 减振性能评估

为了评估该频率源减振设计方案能否满足设计要求,对其进行减振性能评估试验。图10为减振性能评估试验系统,具体包括相噪测试系统和振动测试系统两部分。

图10 振动相噪测试系统

通过相噪测试系统测试安装隔振器和不安装隔振器两种情况下频率源的相噪变化情况,并将测试结果与相噪指标值进行比较。通过在振动测试系统中安装两个传感器,两个传感器分别命名为C01和M01。其中C01安装在振动夹具上,位于隔振器安装法兰与夹具的连接点位置,主要作为振动控制点;M01安装在频率源上,位于频率源与隔振器连接位置处,作为振动响应监测点。测点M01和控制C01之间仅相隔了钢丝绳隔振器,通过比较M01和C01的振动响应,就能很清晰地了解振动通过隔振器后的变化情况。

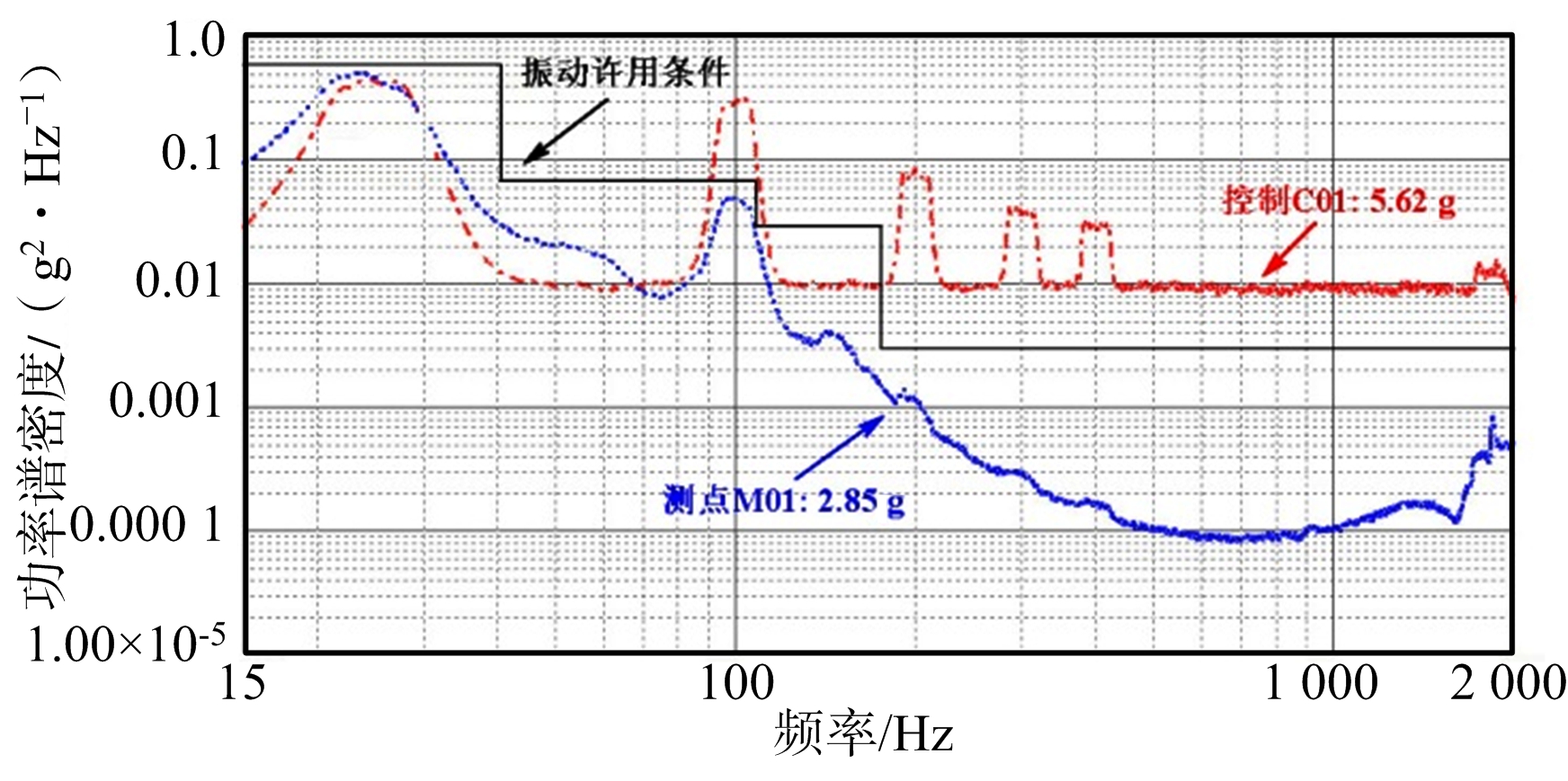

图11和图12分别为通过上述试验评估系统获得的频率源的相噪测试结果与振动响应测试结果。

图11 频率源振动响应测试结果

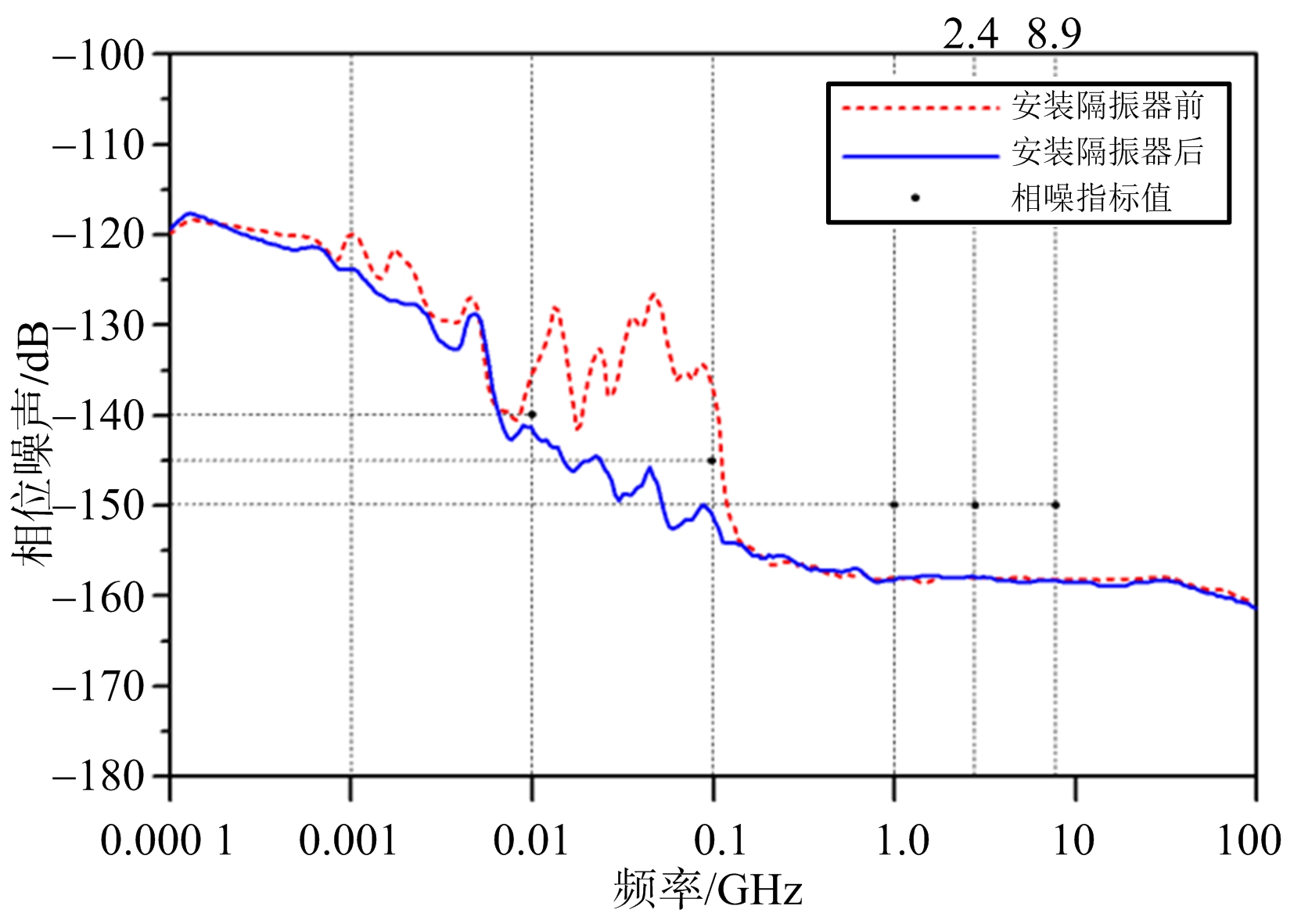

图12 安装隔振器前后频率源相噪对比

由图11所示的振动测试结果可见,振动响应通过隔振器由C01传递到M01,在低频段内振动响应稍有放大,在较高频段范围内,振动均呈现衰减。通过两点的功率谱曲线可见,隔振器的起始隔振频率为67.5 Hz,且整个频率范围内,振动加速度均方根由5.62 g降低为2.85 g,整体降低了6.7 dB,整体减振效率明显。同时由图可见,M01测点的功率谱曲线均在振动许用条件之下,可见隔振器实现了将外界对频率源的振动激励减小到振动许用条件之下的要求。

由图12所示的相噪测试结果可见,安装隔振器后频率源的相噪相比不安装隔振器,其相噪测试曲线明显平滑,在10~100 MHz频段相噪改善明显,并且安装隔振器后,相噪值均满足指标要求,解决了不安装隔振器时相噪指标不符合要求的问题。

由振动和相噪测试结果可见,该频率源减振设计达到了预期的目的,设计方案合理可行。

4 结束语

针对机载电子设备需要面临日益严酷的振动环境条件和日益苛刻的性能指标要求,开展机载振动敏感电子设备减振设计方法与研究。

首先从基本的动力学系统数学模型出发,概述了电子设备减振设计所涉及的振动激励条件、设备许用条件、减振参数设计与选型、减振效果评估的内容和含义。其次针对上述4个方面的内容分别开展相关设计方法和流程的研究。对电子设备激励条件的获取方法和流程进行探索,为减振设计提供了振动环境输入条件;研究了基于试验手段将电子设备电性能指标转化为许用振动条件的方法,为具有明显机电耦合的机载电子设备确定减振设计输出目标;探索了关键减振设计参数的计算流程与方法,并且构建了基于机电耦合的振动-相噪减振性能评估测试系统。最后基于上述减振设计方法对某机载雷达频率源单机进行了减振设计应用。分别获取了该频率源的单机激励条件、减振设计目标、隔振器选型参数估计。并据此为频率源单机选择了两个某厂家生产的钢丝绳隔振器进行减振。隔振器减振性能评估结果显示,安装隔振器后,频率源振动响应、相噪的平稳性以及相噪指标均匀优于不安装隔振器的状态。其中振动加速度均方根值整体降低了6.7 dB,减振效果明显;并且在10~100 MHz频段内,频率源的相噪得到了明显的改善,这使得整个频段内相噪均满足设计指标要求。频率源的减振设计达到了预期目标,同时也验证了机载振动敏感电子设备减振设计方法的可行性。

[1] 苏敏,袁春花,金世超,等. 振动条件下频率源相位噪声恶化影响研究[J]. 微波学报, 2017, 33(3):93-96.

[2] 季馨. 电子设备抗恶劣环境设计概述[J]. 电子机械工程, 2004, 20(6):31-34.

[3] 杨永红,皮亦鸣. 在振动环境下相位噪声对星机BiSAR的影响[J]. 雷达科学与技术, 2008, 6(3):182-185.

YANG Yonghong, PI Yiming. Impact of Oscillator Phase Noise on Spaceborne-Airborne BiSAR Under Vibration Perturbing[J]. Radar Science and Technology, 2008, 6(3):182-185. (in Chinese)

[4] 杨双根,孙远涛,任开锋,等. 星载螺旋天线阵抗力学环境设计与分析[J]. 雷达科学与技术, 2017, 15(3):327-333.

YANG Shuanggen, SUN Yuantao, REN Kaifeng, et al. Design and Analysis of a Space-Borne Helical Antenna Array Under Mechanical Environment[J]. Radar Science and Technology, 2017, 15(3):327-333. (in Chinese)

[5] 彭超,彭灿,程林,等. 基于拓扑优化的某系留气球设备挂架优化设计[J]. 电子机械工程, 2016, 32(5):34-38.

[6] 严宏. 基于拓扑优化的某机载显控台轻量化设计[J]. 电子机械工程, 2016, 34(11):22-25.

[7] 时玉艳,任勇生,张玉环. 具有约束层阻尼旋转复合材料轴的动态特性研究[J]. 振动与冲击, 2017, 36(7):45-56.

[8] GONG Xinglong, PENG Chao, XUAN Shouhu, et al. A Pendulum-Like Tuned Vibration Absorber and its Application to Multi-Mode System[J]. Journal of Mechanical Science and Technology, 2012, 26(11):3411-3422.

[9] 赵川,刘通,王硕珏,等. 某电子设备耐大量级振动组合式减振器研制[J]. 宇航材料工艺, 2017(2):25-28.

[10] 彭超,王晓红,程林,等. 某机载雷达频综器相噪故障诊断与试验分析[J].电子机械工程, 2015, 31(1):19-24.

[11] 彭超,杨静,王志海,等. 基于有限元法的某机载雷达频综器减振设计[J]. 机械与电子, 2015, 25(9):44-48.

[12] 季馨,王树荣. 电子设备振动环境适应性设计[M]. 北京:电子工业出版社, 2012.

[13] RAO S S. Mechanical Vibrations[M]. 4th ed. New Jersey: Prentice Hall, 2004.