0 引 言

自20世纪30年代初问世以来,相控阵雷达已广泛应用在地基、海基、空基以及天基雷达系统中。随着世界各发达国家在相控阵雷达技术科研投入的增加,相继研制和装备了用于进行弹道导弹防御的固定式大型相控阵雷达,如美国的“铺路爪”、GBR,俄罗斯的“沃罗涅日-M”、“沃罗涅日-M(增强型)”、“沃罗涅日-DM”等。大型相控阵雷达由于体量巨大、阵面口径在数百平米至数千平米量级之间,设备总重量在百吨至数千吨之间[1],外场总装的时间从数月至数十月不等,因此,大型雷达的外场总装十分复杂,是整部雷达研制的关键环节之一。

天线骨架作为相控阵雷达结构支撑和阵面安装基础,是整个阵面精度实现基础,必须具有足够的刚强度。结构变形势必会影响天线的电性能指标,为了使得天线电性能可以满足设计要求,必须保证天线结构变形在允许范围内[2]。因此,在固定式大型相控阵雷达发展初期天线骨架均采用建筑物形式构建,具有良好的结构强度与刚度,但整个系统建造周期和成本均较高。随着钢结构设计和施工技术的发展,后期天线骨架逐渐采用钢结构天线楼构建,与混凝土天线楼相比,具备施工速度快、现场作业少、便于实现工业化和标准化、质量易控制、可降低成本且绿色环保等诸多优势[3]。

目前国内外大型相控阵雷达结构研究工作主要集中在有源阵面系统架构及设备布局等,而对雷达外场总装,尤其是钢结构天线骨架的现场总装未见有报道,本文从固定式大型相控阵雷达钢结构天线骨架入手,针对架设现场的阵地布置、吊装单元划分、吊点设计、吊装设备选型、架设过程力学分析等方面进行详细分析,建立了钢结构骨架外场架设的全流程图,并以某个项目为例,阐述了设计、分析、施工等主要环节的工程实现方法。

1 架设影响要素分析

大型雷达外场架设是雷达结构安全性的重要部分之一,雷达安全性设计主要包括机械结构的安全性设计、机动架设过程的安全性设计和转场设备的安全性设计[4],固定站式大型相控阵雷达大量结构件和电子设备外场总装是一项极其复杂的系统工程。其中钢结构骨架架设是外场总装核心,是整个雷达系统结构安全性实现的基础。外场架设的主要影响要素如下:

1) 吊装单元。由于大型相控阵雷达结构规模大、重量重,因此如何对整个系统进行科学的划分,进而确定现场施工的最大吊装单元,是能否顺利进行外场架设的基础,吊装单元的划分首先需要考虑如何实现天线骨架精度与安全性,同时兼顾外场施工便利性、计划周期等要求,吊装单元划分在工程实施阶段必须完成,是后期工程机械选择、道路勘察和阵地勘选的依据。

2) 工程机械。外场架设的工程机械一般包括平板运输车、厢式货车、汽车吊、履带吊、高空作业车、叉车等,工程机械依据运输方案和吊装单元进行选型,钢结构骨架吊装一般可分为单机抬吊、多机抬吊等,吊车吨位选择主要依据吊装单元重量、尺寸、吊车工作幅度等。

3) 道路。受电磁环境影响,大型相控阵雷达均布置在位置偏远、相对海拔较高的区域,而大型设备进场对道路均有严格要求,在完成雷达阵地勘选后,需要根据运输方案、吊装方案确定工程机械种类和行驶参数,进而对入场道路提出改扩建要求。道路的参数主要包括路宽、最小转弯半径、纵向坡度与侧向坡度、路面承载力、路面种类等。此外还应重点关注道路沿线是否有桥梁、隧道等上跨结构,需确认其承载力与通过高度。如果道路不能满足设备进场要求,可以考虑在相应位置设立中转场地,将大型设备分解为若干个小型单元并通过吨位较小的车辆运输,从而降低对进场道路要求。

4) 架设流程。天线骨架架设流程是外场架设核心环节,根据系统吊装单元划分,确定合理的作业顺序,涉及到多台吊车协同工作时,须明确单台吊车的动作流程,对于不同吊装单元之间杆件连接的人工操作,尽量采用并行工作方式缩短时间。架设流程必须明确架设过程中所有工序、每个工序中的详细工作内容、设备需求、人员需求及作业时间等内容。

5) 场地布局。阵地现场的场地布局主要包括雷达设备基础区域、工程机械活动区域、吊装区域、材料和设备临时堆放区域、构件拼装区域、项目指挥部及仓库区域六大部分,各个区域之间有严格的相对位置要求,单个区域需要明确面积、地面类型、地面承载力、设备接口等参数。工程机械活动区域应围绕设备安装基础为核心,骨架吊装区域应在构件拼装区域和设备基础区域中间,确保架设的可达性,材料和设备临时堆放区域还应在构件拼装区附近,便于拼装的便利性,项目指挥部及仓库要在阵地现场的入口区域,便于实现设备和人员的集中管理。

6) 吊装过程力学分析。对于大型复杂钢结构的施工过程,结构施工最终要达到设计要求的位移和内力目标,施工分析和计算是必不可少的[5]。大部分雷达产品在方案阶段均会对整机和各个重要分系统专门进行力学分析,校核系统结构刚强度指标和整机的安全性,但分析对象和边界条件均为产品最终交付状态,而吊装过程力学分析主要针对架设中间过程进行,分析重点在产品中间状态和局部节点,主要涉及吊点、吊具、钢丝绳、骨架局部节点等,吊装过程可能还会涉及构件姿态转换,必须对吊装起始位置至构件就位位置进行全流程分析,确保整个吊装过程安全。

7) 施工组织设计。由于大型雷达阵地现场具有面积大、材料多、工程机械多、人员多、协作配套单位多等典型特点,现场存在较为明显的交叉施工作业,因此,协调不同单位、人员、设备并行作业,缩短最长施工路径是现场施工组织设计的重点,将人员、设备和工作内容进行合理分配,从而确保安全、质量、进度三个指标协同实现。

2 外场架设典型流程

大型相控阵雷达钢结构骨架一般采取工厂预制、现场组装方案,钢构件材料进场后采用工装搭建、地面拼装、构件吊装、高空散拼、临设拆除共5个步骤完成外场架设,如图1所示。

1) 工装搭建。为了保证钢结构天线骨架拼装精度,降低散拼带来的精度控制风险,必须在阵地现场搭建组拼工装,通过全站仪、双经纬仪和水准仪等测量设备对关键控制节点位置进行准确测量和放样,作为吊装单元地面组拼的精度基础。

2) 地面拼装。天线骨架划分的若干个吊装单元按照工艺流程逐步开展拼装,在工厂长途运输至阵地现场过程中,部分构件不可避免会产生局部变形和扭曲,因此在拼装过程中需要采用现场处理措施,包括使用倒链、千斤顶及摇臂钻等工具进行现场校正。

3) 构件吊装。吊装单元的单件吊装需要单个或多个大吨位吊车协同配合,根据吊装方案确定吊车位置,开展吊装之前通过伸缩拔杆确定工作幅度和吊装能力,确保吊装过程中吊车安全。吊装单元就位后,可能处于不稳定状态,需要增加临时加固措施,包括支撑工装、揽风绳等,同时通过测量+倒链调整手段保证吊装单元连接接口处于设计位置。

4) 高空散拼。多个吊装单元之间通过钢结构连杆形成一个整体,确保钢结构骨架整体受力安全性,连接过程中可能需要增加一些测量和调整措施,保证高空连接可靠性和连接过程的安全性。

5) 临设拆除。若干个吊装单元连接成一个整体后,形成全状态钢结构天线骨架,拆除安装过程中所有临时加固设施,骨架安装结束。

图1 钢结构骨架外场架设典型流程

3 工程案例

某固定式大型相控阵雷达钢结构骨架重达480 t,外形上呈平板支撑型,前后跨距为35 m,阵面斜边长约36 m,宽度37 m,如图2所示。采用工厂预制、现场组拼、分段吊装的施工方案,阵地架设是本雷达系统现场安装的关键,在方案论证时根据架设场地特点对场地布置、吊车位置、吊车吨位、吊装点、回转半径、组装位置等进行详细设计,同时考虑到架设过程中的环境因素,对吊装的全过程进行力学仿真校核,确保吊装过程的安全性。

图2 某大型雷达钢结构骨架示意图

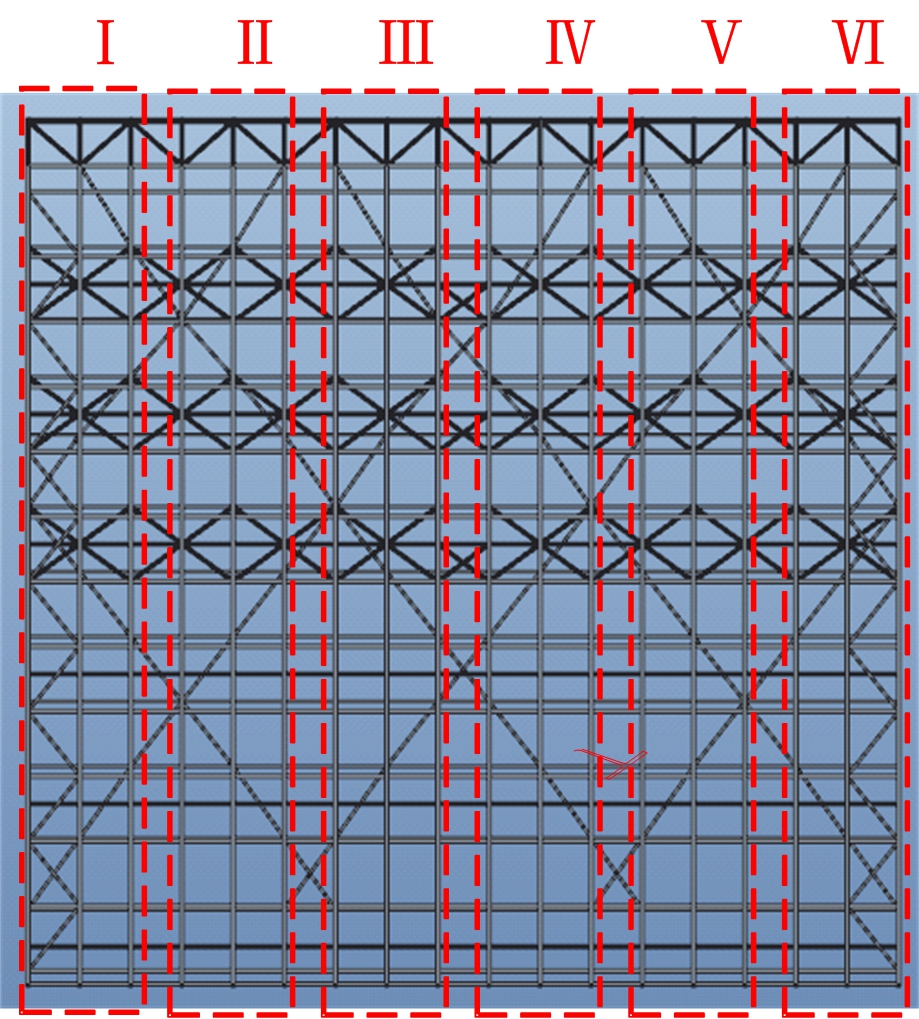

3.1 吊装单元划分

钢结构天线骨架由前肢骨架和后斜撑骨架组成,其中前肢骨架在宽度方向上由18榀列骨架组成。考虑到道路通过性、吊车吊装能力、吊装单元重量、现场地面组拼场地等条件,将3榀列骨架作为一个基本吊装单元,前骨架可以划分为6个基本吊装单元,如图3所示。

图3 前肢骨架吊装单元划分示意图

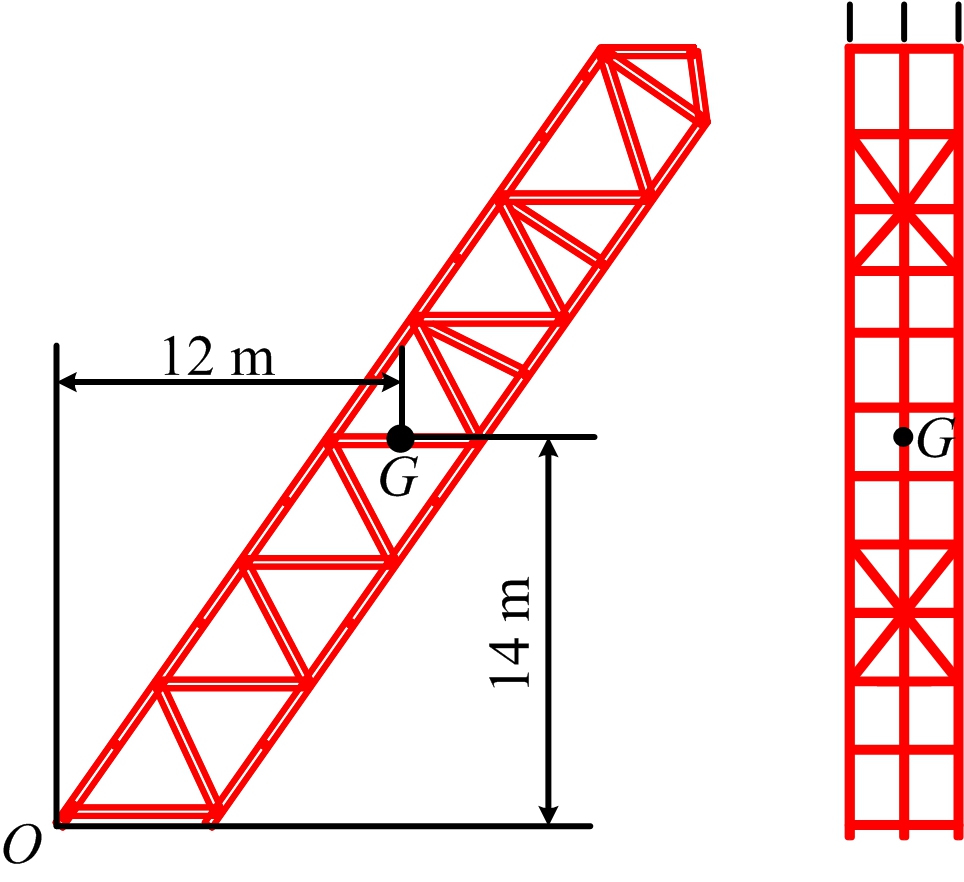

前肢骨架基本吊装单元的最大重量约为36 t,其重心位置高度14 m,水平向12 m,如图4所示。

图4 前肢吊装单元重心位置

后斜撑骨架是4个独立的支撑单元,单个后斜撑重量约为29 t,作为一个基本吊装单元,按照总装工艺流程,天线骨架将先进行后斜撑骨架吊装,然后进行前肢骨架吊装,两个吊装单元组合成一个稳定结构。

将前肢骨架和后斜撑分块安装法配套的最主要的一个技术措施是设置临时支撑体系,临时支撑体系提供了永久结构在未成型前的支承依靠[6]。因此,通过在斜支撑底部片桁架上设置3组长钢管,钢管与斜支撑一起构成一个稳定的三角形结构,如图5所示。

图5 后斜撑吊装单元重心位置

针对人字形骨架跨度大、重量重,单榀为不稳定结构的特点,吊装过程存在巨大风险,将人字形骨架拆分为两个吊装单元,创新性地采用支撑杆完成后支撑基本单元临时加固,同时在支撑杆底部采用千斤顶支撑并调整角度,实现了前后支撑的高精度调整和快速对接。

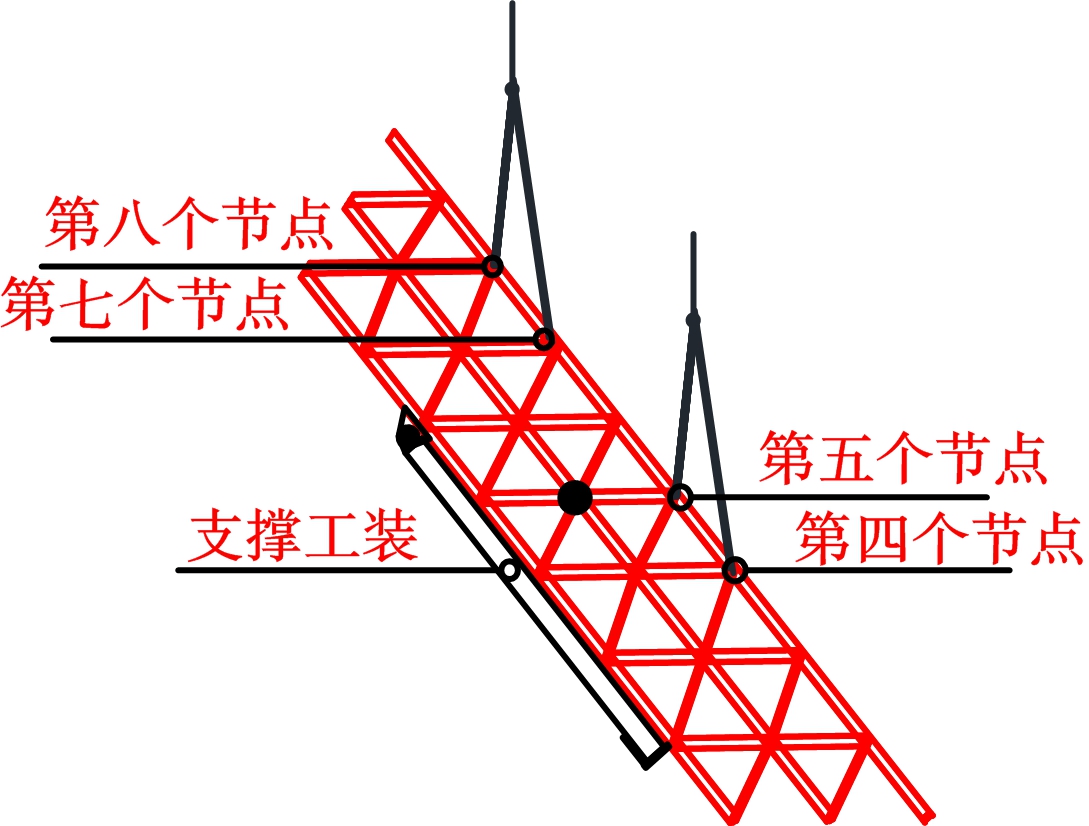

3.2 吊点选择

吊装方案设计的重中之重为吊点位置的合理选择[7]。考虑到吊装单元的轮廓尺寸、重量、重心位置、吊装幅度等因素,采用两台汽车吊协同工作,单个吊车单点吊装时骨架节点处的局部应力过大,将产生塑形变形进而导致骨架破坏,因此单个吊车采用两个系固点吊装。前肢骨架第一个吊点选在第三个节点与第四个节点之间,第二个吊点选在第六个节点与第七个节点之间;后斜撑骨架第一个吊点选在第四个节点与第五个节点之间,第二个吊点选在后斜撑骨架第七个节点与第八个节点之间,如图6所示。

(a) 前肢吊装单元吊点位置

(b) 后斜撑吊装单元吊点位置

图6 吊装单元吊点位置示意图

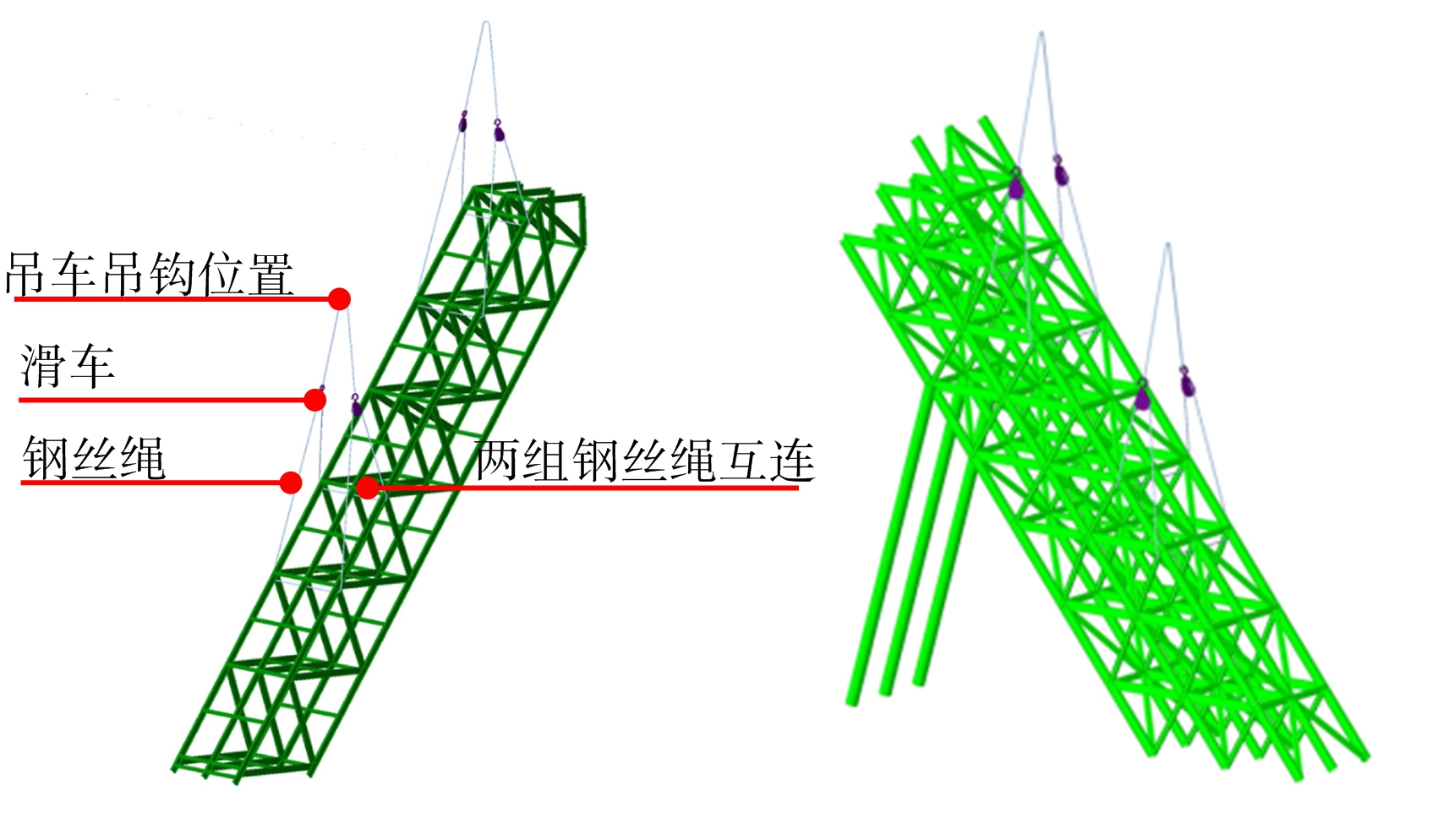

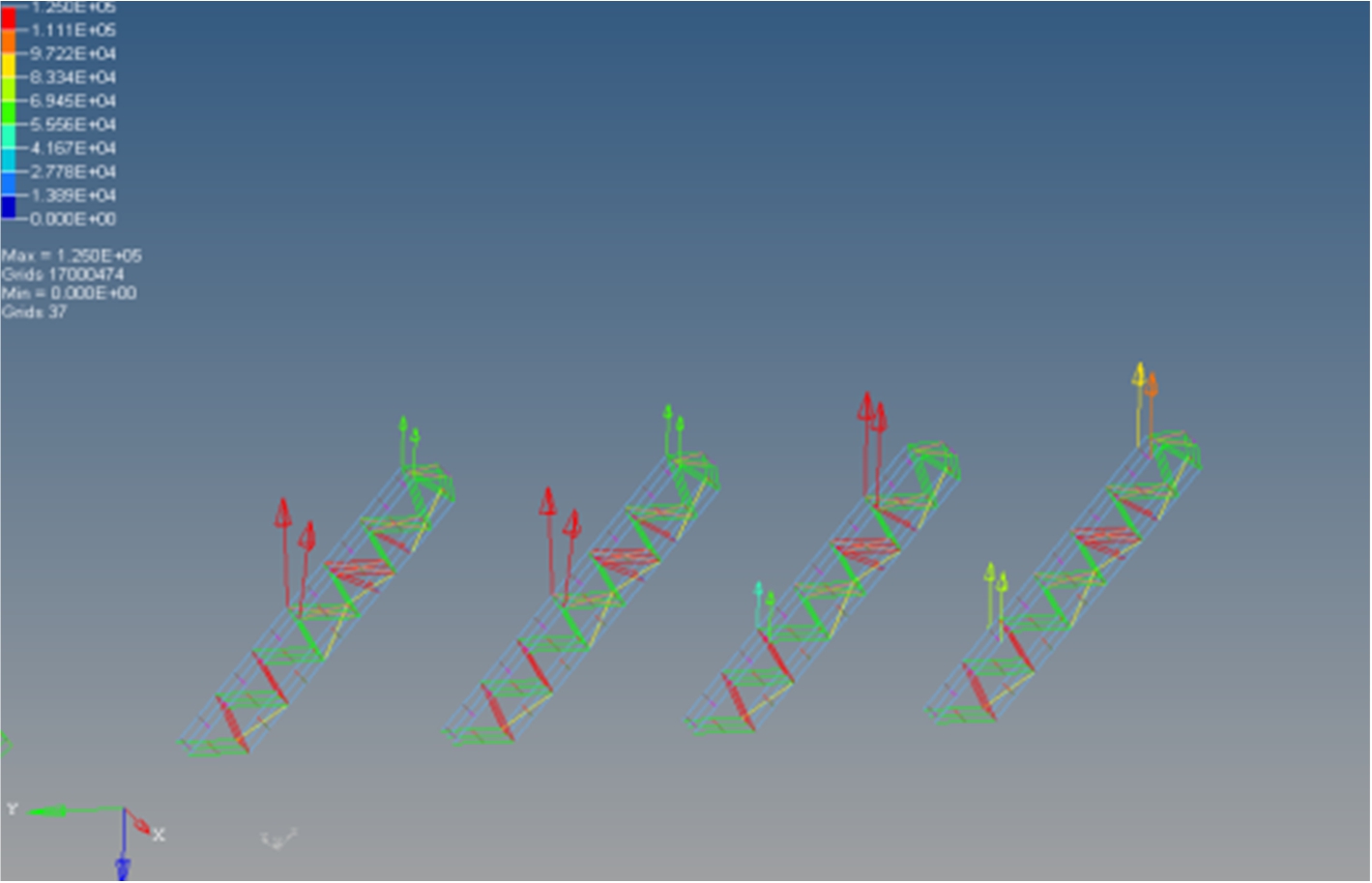

3.3 吊绳布置

由于骨架吊装单元地面组拼时水平放置,在起吊过程中单元角度会发生较大变化,在不同角度吊钩与吊点间吊绳长度不同,因此,吊绳布置十分关键。

在每个吊点左右两侧设置一根钢丝绳+一个滑车,左右两根钢丝绳之间在骨架内部通过卸扣互连,如图7所示。单侧的钢丝绳通过滑车可自动调整上下绳的长度,左右滑车钢丝绳互连,可以确保吊钩两侧钢丝绳长度始终保持等长,有利于保证骨架受力均匀。

由于采用两台大吨位(260 t, 200 t)汽车吊协同工作,且吊装过程中吊装单元角度一直在变化,因此确保吊装过程中吊车和吊装单元的稳定性是最大难题,本方案创新性地采用两组滑车协调吊装单元角度变化,左右吊绳互联确保吊装单元重心位置稳定,顺利确保了吊装过程的安全性。

图7 吊装单元吊绳布置示意图

3.4 仿真与校核

3.4.1 力学分析

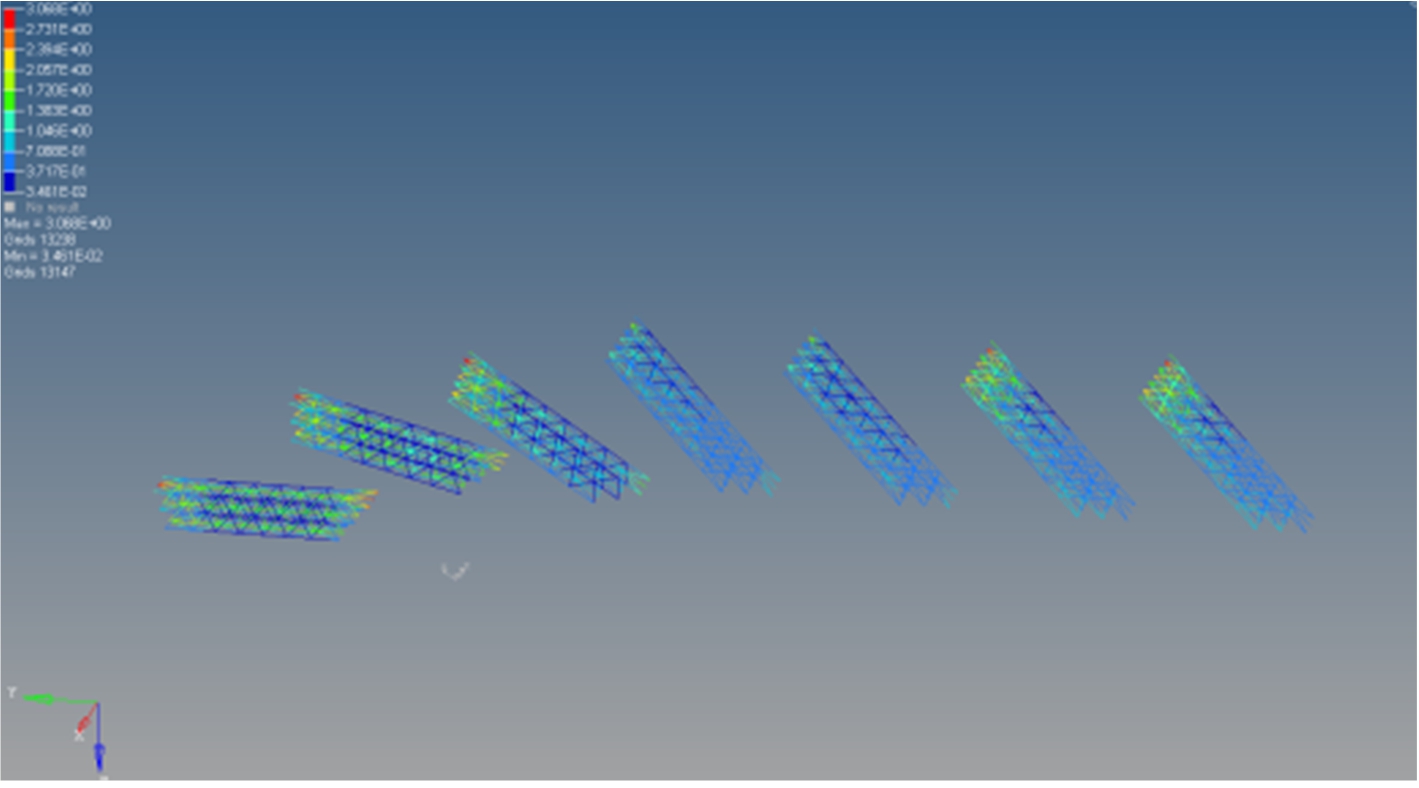

1) 后斜撑吊装分析

后斜撑在最大吊装角(就位状态)下,吊绳位于节点3和4之间、节点7和8之间时,此时后吊点F1为3.6~11.2 t之间,前吊点F2为26.4~18.8 t之间。全吊装过程最大变形3 mm,全吊装过程最大应力29 MPa,如图8所示。

2) 前肢骨架吊装过程力学分析

前肢骨架最大吊装角(就位状态)下,吊绳位于节点3和4之间、节点6和7之间时,此时后吊点F1为24.6~12 t之间,前吊点F2为11.4~24 t。全吊装过程最大变形61 mm,全吊装过程最大应力232 MPa,如图9所示。

(a) 后斜撑姿态转换过程吊点力变化图

(b) 后斜撑吊装过程变形图

(c) 后斜撑吊装过程应力图

图8 后斜撑吊装过程力学分析

(a) 前肢骨架姿态转换过程吊点力变化图

(b) 前肢骨架吊装过程变形图

(c) 前肢骨架吊装过程应力图

图9 前肢骨架吊装过程力学分析

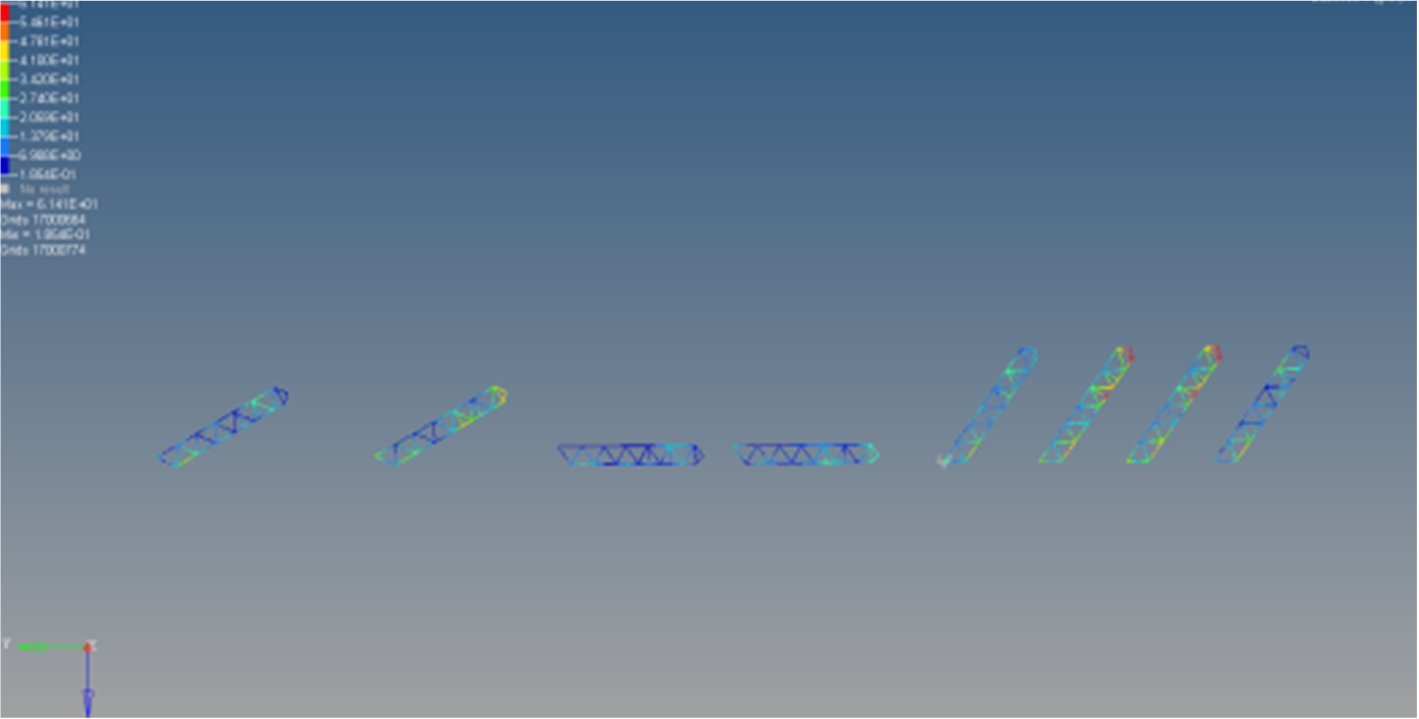

3) 中间状态力学分析

前肢骨架和后斜撑骨架在就位过程中,会有临时加固状态及单个组合状态,考虑到安装过程的周期和现场施工环境条件,需对两种中间状态进行仿真分析,模型如图10所示。

图10 中间状态分析模型示意图

分析结果表明在35 m/s风速下,均满足安全设计要求,分析结果如表1所示。

表1 骨架架设中间状态仿真分析结果

状态工况最大位移/mm稳定系数最大拉应力/MPa最大压应力/MPa后斜撑安装状态自重1.0435.44.4-9.5自重+35m/s正面风2.919.010.1-15自重+35m/s侧面风6.49.4191.1-91.8组装状态自重1.44-7.2-18.3自重+35m/s正面风3.6-14.516.9自重+35m/s侧面风23.7-94.596

3.4.2 吊车能力核算

根据吊装过程中两个吊点受力变化情况计算数值,查阅徐州工程机械集团汽车吊各个吨位的吊装能力曲线表,在前肢骨架与后斜撑吊装过程中,上吊点选择260 t汽车吊、下吊点选择200 t汽车吊,吊车能力核算结果如表2所示,两台吊车协同工作满足实际使用工况要求。

3.5 架设过程分配

天线骨架的吊装流程为先吊装后斜撑、再吊装前骨架,按照中间至两侧的顺序向外开展,便于骨架合拢就位后采用缆绳加固。后斜撑的吊装单元有4个,前肢骨架的吊装单元有6个。架设工作还包括前肢骨架和后斜撑之间节点板连接,前肢骨架6个吊装单元之间的空间杆件连接等工作。为了合理利用地面组拼、前后肢吊装、空间杆件连接三个工序之间关系,将架设过程按作业顺序和时间进行合理分配,缩短项目最长实施路径,并对施工现场的工作人员和施工周期进行评估,确保项目顺利完成。

表2 吊车能力核算表

吊装单元使用工况吊车能力核算结果前肢骨架吊装吊点Ⅰ(200t汽车吊)吊臂长度约32.8m工作幅度17m吊装重量24.6t吊臂长度35.5m工作幅度17m吊装载荷28t满足使用要求吊点Ⅱ(260t汽车吊)吊臂长度约50m工作幅度28.6m吊装重量11.4t吊臂长度52.9m工作幅度30m吊装载荷12.2t满足使用要求后斜撑吊装吊点Ⅰ(200t汽车吊)吊臂长度约27.7m工作幅度14m吊装重量26.4t吊臂长度31.2m工作幅度18m吊装载荷31.7t满足使用要求吊点Ⅱ(260t汽车吊)吊臂长度约36.4m工作幅度20.6m吊装重量3.6t吊臂长度约39.9m工作幅度22m吊装重量21.8t满足使用要求

按照架设流程分配甘特图,架设过程中最多可以存在3组工序并行,现场操作工人24名(不含车辆操作人员,吊装指挥人员),23 d可以完成骨架架设,如图10所示。

图10 架设过程分配图

4 结束语

本文概述了固定站式大型相控阵雷达天线骨架结构体系特点及发展趋势,详细分析了钢结构骨架外场架设要素和架设流程。针对某固定站式大型相控阵雷达钢结构天线骨架外场架设的难点及关键点,采用了基于工厂预制、现场组装、构件吊装及高空散装的综合解决方案,根据钢骨架外形尺寸大、重量重、吊装工作幅度大的特点,采用双机抬吊的吊装方案,利用滑车平衡吊装单元不同角度与吊绳长度匹配,大大提高了吊装过程中姿态变化的平顺性和安全性,并采用工装、测量和调整组合手段保证了大型钢骨架现场架设的精度,最终实现了23 d完成485 t,1 300 m2天线骨架外场架设,骨架前端面平面度4.8 mm(rms),与前期方案论证和仿真分析结果一致,满足设计指标要求。

本文提出的大型相控阵雷达钢结构骨架外场架设流程,在场地布局、吊装单元划分、吊点选择、吊绳布置、吊车能力核算、吊装全过程力学分析等方面进行了有益尝试,同时对于钢骨架现场架设过程中的精度调整和实现手段进行了详细论述,相关流程、思路和方法可供固定式大型相控阵雷达外场架设借鉴。

[1] 张根烜,查金水,胡劲松. 大型相控阵雷达阵面结构设计研究[J]. 雷达科学与技术, 2016, 14(3):337-342.

ZHANG Genxuan, ZHA Jinshui, HU Jinsong. Structural Design of Antenna Array of Large Phased Array Radar[J]. Radar Science and Technology, 2016, 14(3):337-342. (in Chinese)

[2] 叶尚辉,李在贵. 天线结构设计[M]. 西安: 西北电讯工程学院出版社, 1986.

[3] 卢俊凡,郝际平,薛强,等. 一种新型装配式钢结构节点的力学性能研究[J]. 建筑结构, 2017, 47(10):39-45,52.

[4] 谭贵红,吴影生,张娜梅. 大型雷达结构的安全性设计[J]. 雷达科学与技术, 2011, 9(3):286-291.

TAN Guihong, WU Yingsheng, ZHANG Namei. Safety Design of Large-Sized Radar Structure[J]. Radar Science and Technology, 2011, 9(3):286-291. (in Chinese)

[5] 崔晓强,郭彦林,叶可明. 大跨度钢结构施工过程的结构分析方法研究[J]. 工程力学, 2006, 23(5):83-87.

[6] 雷永,陈红春,邹琪. 工具式支撑在大跨空间钢结构安装中的应用[J]. 施工技术, 2016, 45(14):150-153.

[7] 杨艳静,韩广兴,赵娟. 大跨度全焊非对称断面钢桁梁桥整体吊装方案[J]. 港工技术, 2017, 54(2):79-82.