0 引言

汇流条是一种单层或多层层压结构的导电连接部件,具有感抗低、抗干扰、高频滤波效果好、可靠性高、节省空间和装配简捷等优点。采用汇流条式的结构可以大幅减少线缆连接的数量,解决电子系统高密度布局的难题[1-5]。从20 世纪60 年代开始,汇流条就作为馈电线在计算机、通信以及军用电子设备中得到了广泛应用。目前汇流条在电力系统、通信基站、军工、交通运输系统、能源等领域均得到了重要的应用。随着汇流条应用领域的不断拓展,各国学者也对其进行了深入研究,得到了许多有意义的结论[1]。其中的一个重要方面就是汇流条的绝缘技术研究。在电力系统、交通运输系统、能源等领域常用硅橡胶绝缘材料,如硅胶塞、胶黏剂、套管(MPG) 、包覆带(FJRD)、灌封和防护盒等进行绝缘防护[6-7]。在上述各领域其汇流条结构相对简单、集成度较低和温升较小。而随着雷达高集成度、轻量化的发展需求,对汇流条的设计提出了更高要求,使其具有高密度、小型化、大电流和高温升的特点,这些特点对汇流条的绝缘也提出更高要求。上述的绝缘方法已不满足复杂结构、耐高温和高可靠性等要求,急需研究优化适合雷达用汇流条高可靠绝缘的方法。

1 雷达用汇流条特点和绝缘要求

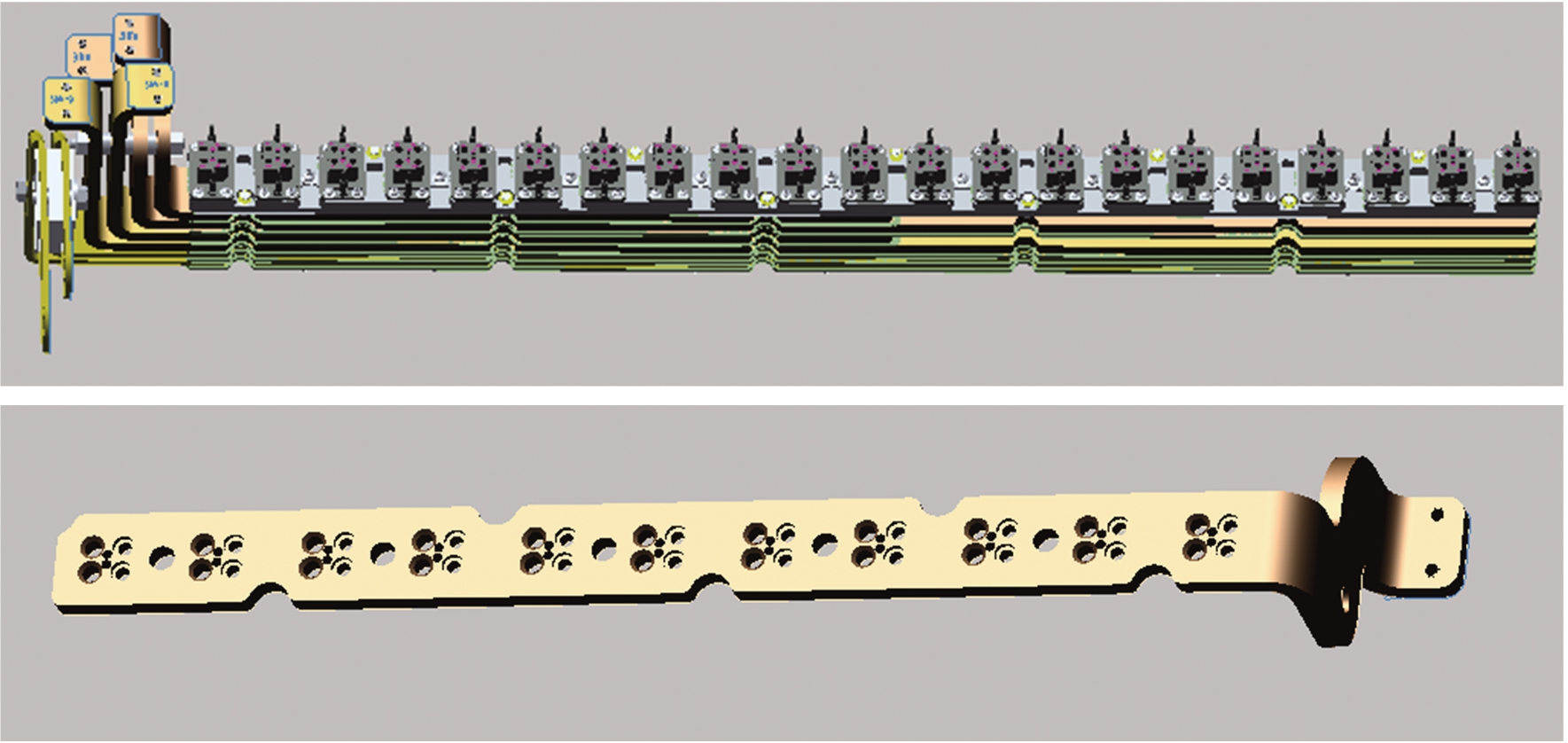

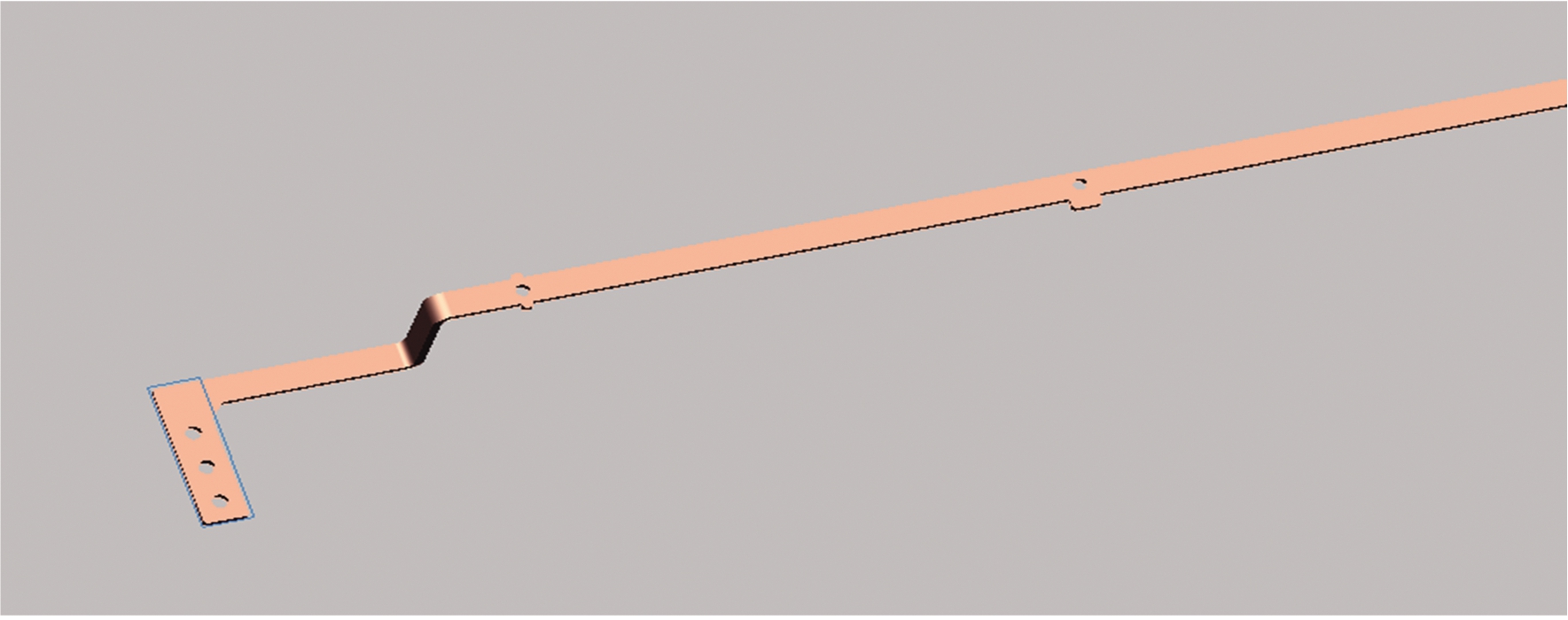

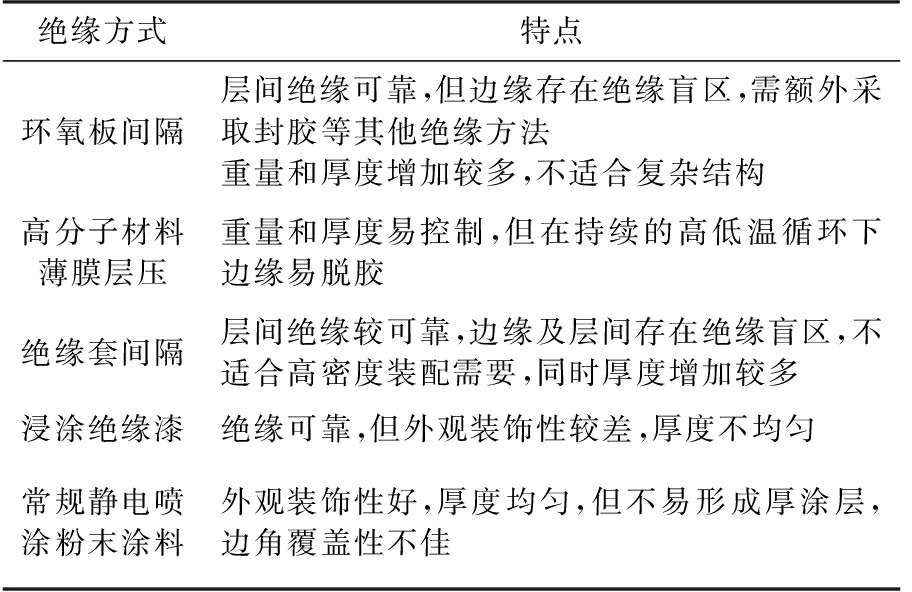

雷达用新型汇流条结构(见图1)与民用行业汇流条结构(见图2)相比,其具有叠层层数多、结构形式复杂、绝缘可靠性要求高的特点;同时由于高集成度、轻量化、小型化的需求,使得汇流条的负载电流更高,温升更大,要求汇流条能在150℃下长期可靠运行。这些需求对汇流条的绝缘提出了更高要求。在雷达行业一般采取环氧板间隔、高分子材料薄膜层压、绝缘套间隔、浸涂绝缘漆和常规静电喷涂粉末涂料等方式绝缘,表1为汇流条的常见绝缘方式。综合各种方式的优缺点,较适宜在雷达新型汇流条中的绝缘方式为常规静电喷涂粉末涂料。但其涂层厚度较薄,边角覆盖性不佳,影响汇流条的整体耐压强度,需对静电涂覆技术进行优化。

图1 雷达用新型汇流条结构形式(叠层和单根)

图2 民用行业汇流条结构形式

表1 汇流条常见绝缘方式

绝缘方式特点环氧板间隔层间绝缘可靠,但边缘存在绝缘盲区,需额外采取封胶等其他绝缘方法重量和厚度增加较多,不适合复杂结构高分子材料薄膜层压重量和厚度易控制,但在持续的高低温循环下边缘易脱胶绝缘套间隔层间绝缘较可靠,边缘及层间存在绝缘盲区,不适合高密度装配需要,同时厚度增加较多浸涂绝缘漆绝缘可靠,但外观装饰性较差,厚度不均匀常规静电喷涂粉末涂料外观装饰性好,厚度均匀,但不易形成厚涂层,边角覆盖性不佳

根据新型汇流条的结构和功能性要求,在实施绝缘过程中,需考虑的主要因素如下:

首先,雷达用汇流条结构复杂,其接头和连接孔等处需进行电连接,不得涂覆绝缘层。故在绝缘层涂覆时需进行遮蔽处理,而其连接孔直径从 2~10 mm不等,遮蔽保护工作量大。且粉末静电涂覆需在180~200℃固化10~25 min,对遮蔽物的耐温性提出了较高要求。故需合理设置加工工序以避免大量繁复的遮蔽保护工作。

其次,为控制汇流条的电压降,需控制局部接触电阻,或为保证电连接处的可焊性,均需对汇流条进行电镀表面处理。为此,需合理安排电镀工序,以保证绝缘涂层的外观和附着强度或选择耐液体介质优异的绝缘涂层。

其三,因汇流条需进行叠装,对涂层的边角覆盖性和涂层厚度的均匀性要求较高。故需合理设置涂层厚度和施工工艺。

2 粉末静电涂覆绝缘技术

2.1 绝缘树脂粉末的优选

为确定适宜汇流条使用的粉末涂料,根据耐高温性要求,从环氧树脂粉末涂料、环氧-聚酯粉末涂料和聚酯粉末涂料中选择了耐温性较好的聚酯粉末涂料。根据聚酯粉末涂料不同的固化体系,选择了综合性能较好的异氰尿酸三缩水甘油酯(TGIC)固化的涂料和羟烷基酰胺(HAA)固化的涂料,即聚酯-TGIC型和聚酯-HAA型。在优选试验中选用规格为1 mm×100 mm×100 mm的H62铜板为试验件,按厂商推荐的工艺参数进行喷涂。然后将试验件在150℃连续进行240 h的高温试验,以优选耐高温的绝缘树脂粉末。

试验结果为聚酯-TGIC型粉末涂层外观完好,无变色现象;聚酯-HAA型粉末涂层在高温试验后有变色现象,说明其长期耐高温老化性能不足。其原因是HAA中本身含有容易变色的氮元素以及其生产过程中残留有含氮物质,在高温情况下会发生反应生成生色基团导致其变色[8]。聚酯-TGIC型粉末涂层经高温试验后满足要求,可作为雷达用汇流条的高可靠绝缘防护材料进行进一步试验。

2.2 绝缘涂层涂覆前处理技术

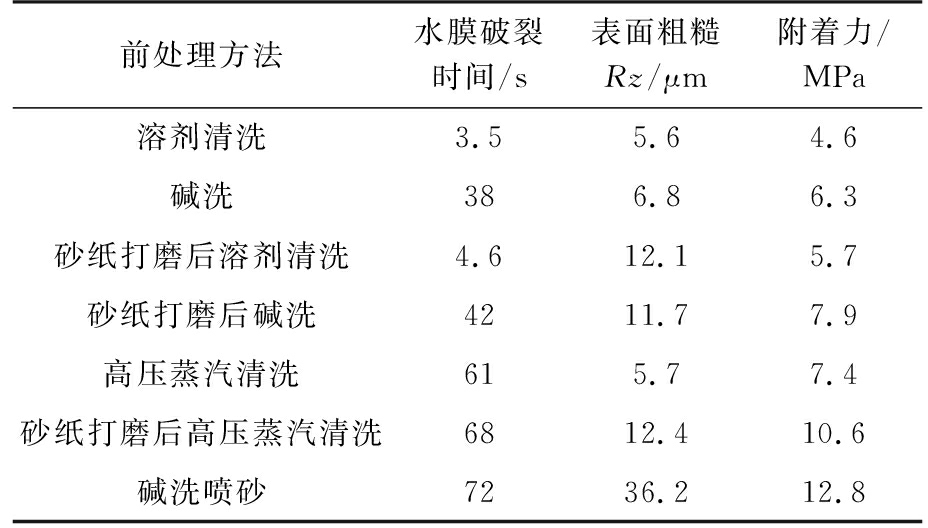

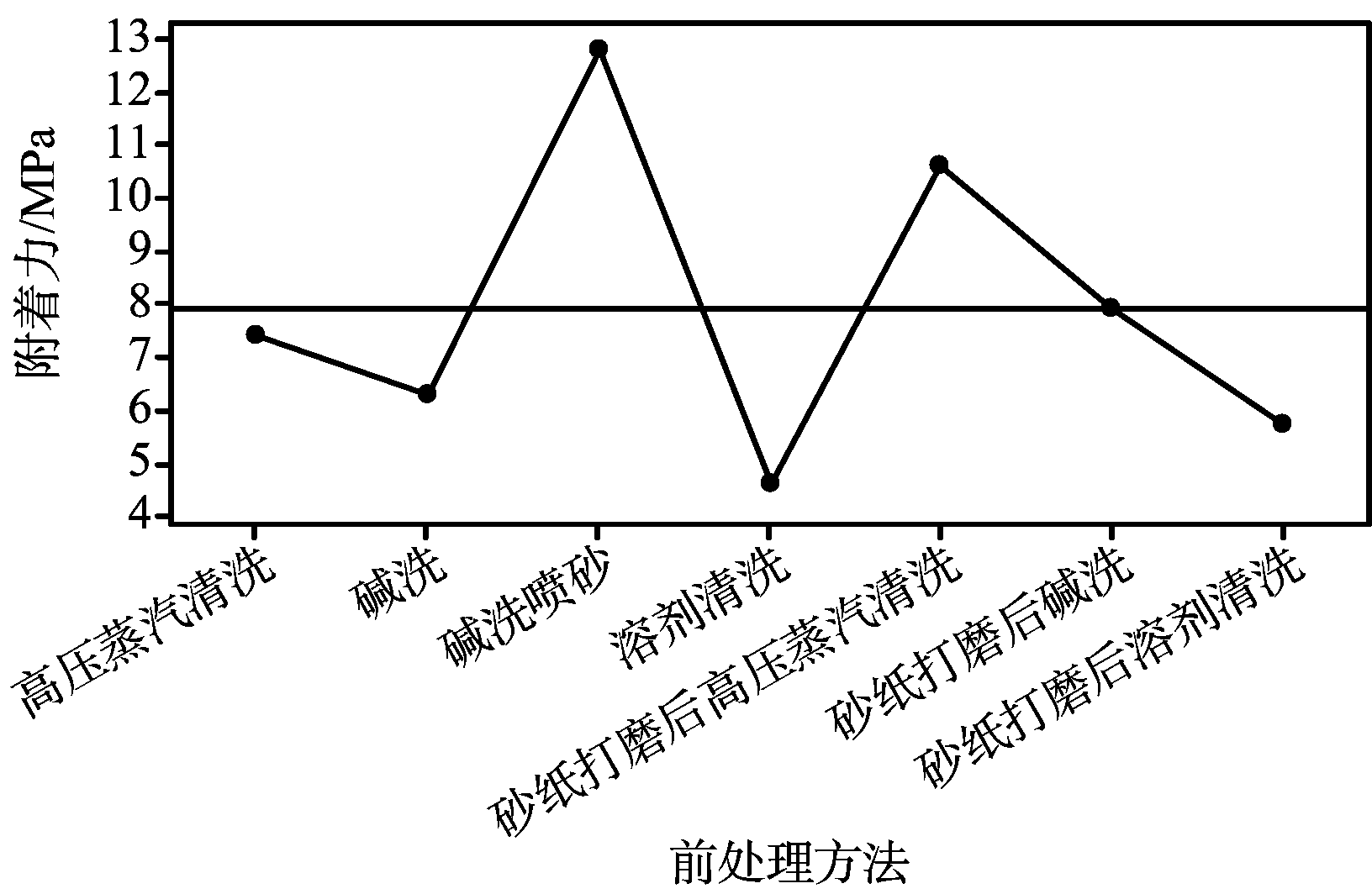

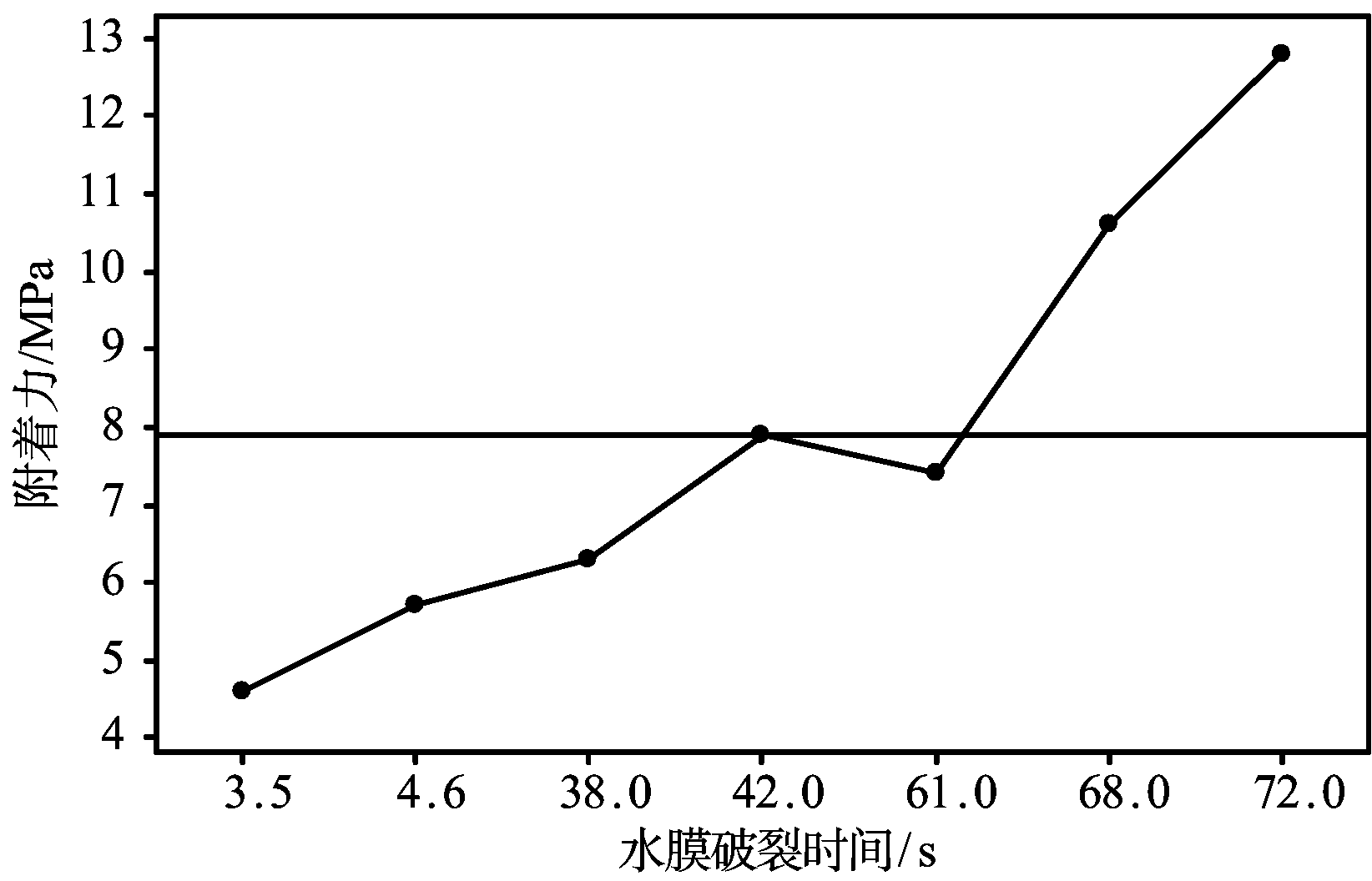

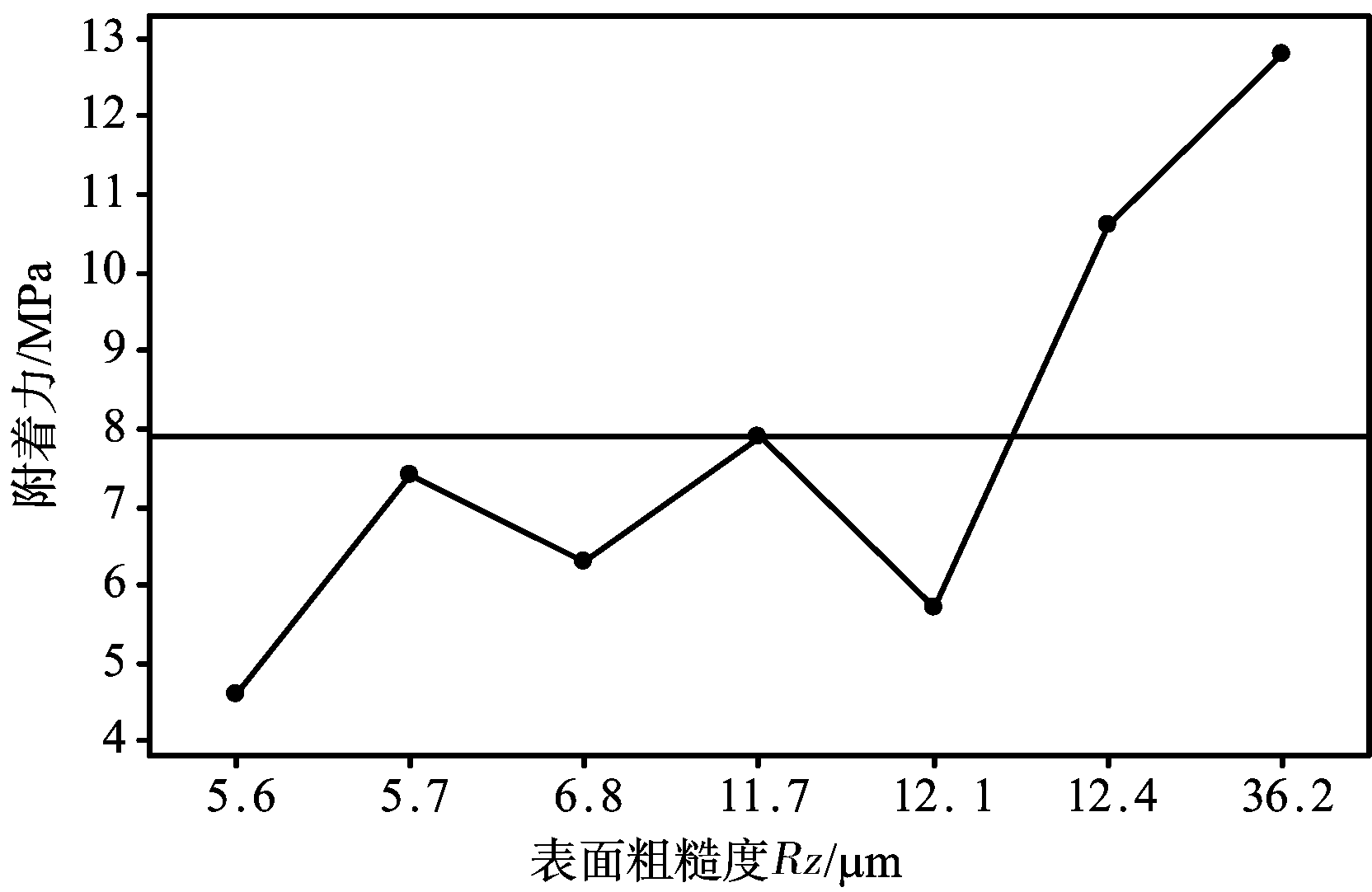

为保证涂层的结合力,对比试验了不同前处理方法对涂层附着力的影响。采用1 mm×100 mm×100 mm的H62铜板喷涂绝缘树脂粉末后,按照“GB/T5210色漆和清漆拉开法附着力试验”进行测试,试验结果见表2、图3、图4和图5。

表2 不同前处理方法对涂层附着力的影响

前处理方法水膜破裂时间/s表面粗糙 Rz/μm附着力/MPa溶剂清洗3.55.64.6碱洗386.86.3砂纸打磨后溶剂清洗4.612.15.7砂纸打磨后碱洗4211.77.9高压蒸汽清洗615.77.4砂纸打磨后高压蒸汽清洗6812.410.6碱洗喷砂7236.212.8

图3 附着力与前处理方法关系图

图4 附着力与水膜破裂时间关系图

图5 附着力与表面粗糙度关系图

由试验结果可见,附着力与前处理后水膜破裂时间成正相关关系。溶剂清洗的水膜破裂时间较短,是因为溶剂中含极少量的高分子溶剂,不易挥发所致。而碱洗主要基于皂化反应和溶解、乳化、分散作用,再辅以表面活性剂等助剂的润湿、渗透、乳化、加溶、分散等性能,能有效地去除油污,增加水膜破裂时间[9]。在水膜破裂时间一定的情况下,表面粗糙度越大,附着力越大。这是因为表面粗糙度越大,涂料粘附的表面积越大,附着力增加。为适应雷达用汇流条高可靠性的要求,选用对水膜破裂时间和表面粗糙度均有显著增强的碱洗喷砂法进行正式生产。

2.3 优化绝缘涂层静电涂覆技术

为保证绝缘树脂粉末绝缘涂层的边角覆盖性,从而保证汇流条的整体耐压强度,同时考虑汇流条的叠装要求,需选择适宜的绝缘厚涂层。但在静电粉末喷涂中,要完成这种厚涂层的喷涂很难实现。一方面带负电荷的粉末在静电场的作用下, 沿电力线方向均匀地吸附在带正电荷的工件表面, 同时随着粉末聚集厚度的增加, 工件表面粉末负电荷数量的积累, 又形成了新的电场。该电场大于工件正电场对粉末的吸引力而排斥不断飞来的粉末, 使涂层厚度受到影响。故在常规喷涂中一般只能形成50~100 μm厚度左右的涂层[10]。为此,需改进静电喷涂工艺。

在厚涂层的成型中,通常采用热浸涂流化床的工艺。将工件先预热再浸涂,很容易实现厚涂层的粉末涂覆。但热浸涂流化床工艺形成的涂层均匀性差,外观装饰性不佳。为此,可结合热浸涂流化床工艺和静电喷涂工艺的优点,在静电喷涂时,先将汇流条进行预热,工件表面涂层受热后阻值减小, 被中和的粉末负电荷数量多, 实施静电喷涂后, 吸附和沾附在工件表面上的粉末厚度就能够得到有效增加,同时保证涂层的均匀性和外观装饰性。

在可能影响涂层厚度的各因素中,除预热温度外,还有静电喷涂的各参数,如静电高压、供粉压力、雾化压力和喷射距离等。

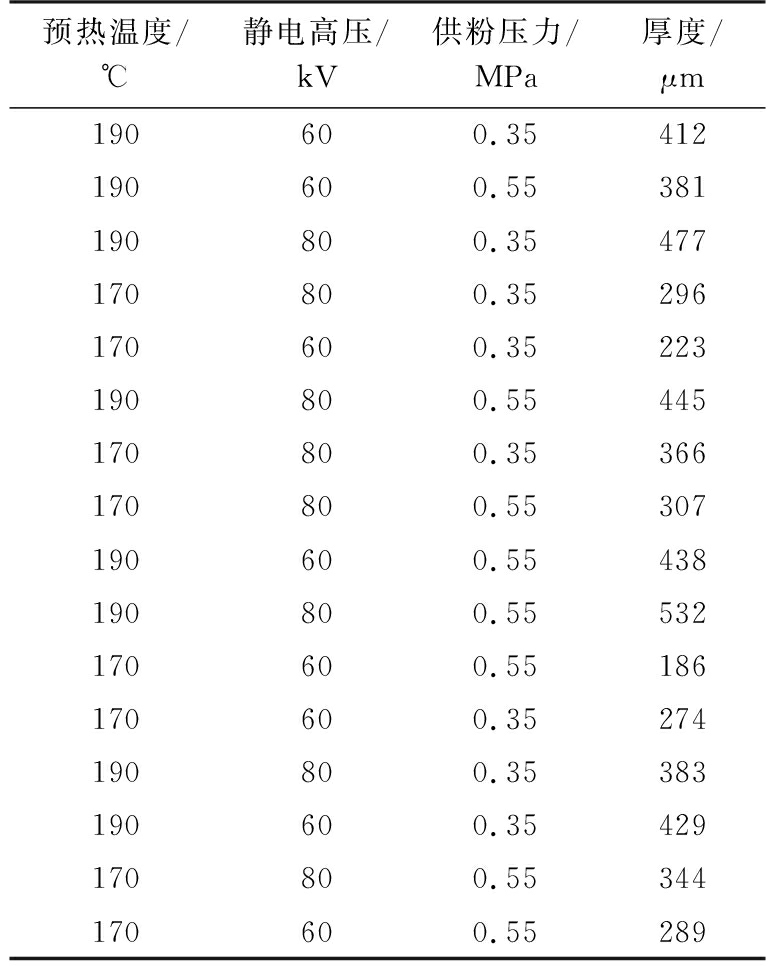

为确定各因素对涂层厚度的影响,进行3因素2水平的正交试验。试验指标为涂层厚度;试验因子选择可能对涂层厚度影响较大的预热温度、静电高压和供粉压力。其他因子如雾化压力和喷射距离可能对涂层厚度的影响不显著。因为雾化压力主要决定粉末的雾化均匀度,适当增大雾化压力能够保持粉末涂层的厚度均匀,但过高会使送粉部件快速磨损;适当降低雾化压力能够提高粉末的覆盖能力,但过低容易使送粉部件堵塞。喷射距离对粉末的上漆效率影响较大,距离过近容易产生放电,击穿粉末涂层;过远会增加粉末用量和降低生产效率。故试验中将其他工艺参数进行固定。具体为雾化压力:0.4 MPa;喷射距离:250 mm;汇流条厚度:4 mm;固化温度:180℃;固化时间:20 min。各因子的水平、组合和试验结果见表3、图6、图7和图8。

表3 正交试验表

预热温度/℃静电高压/kV供粉压力/MPa厚度/μm190600.35412190600.55381190800.35477170800.35296170600.35223190800.55445170800.35366170800.55307190600.55438190800.55532170600.55186170600.35274190800.35383190600.35429170800.55344170600.55289

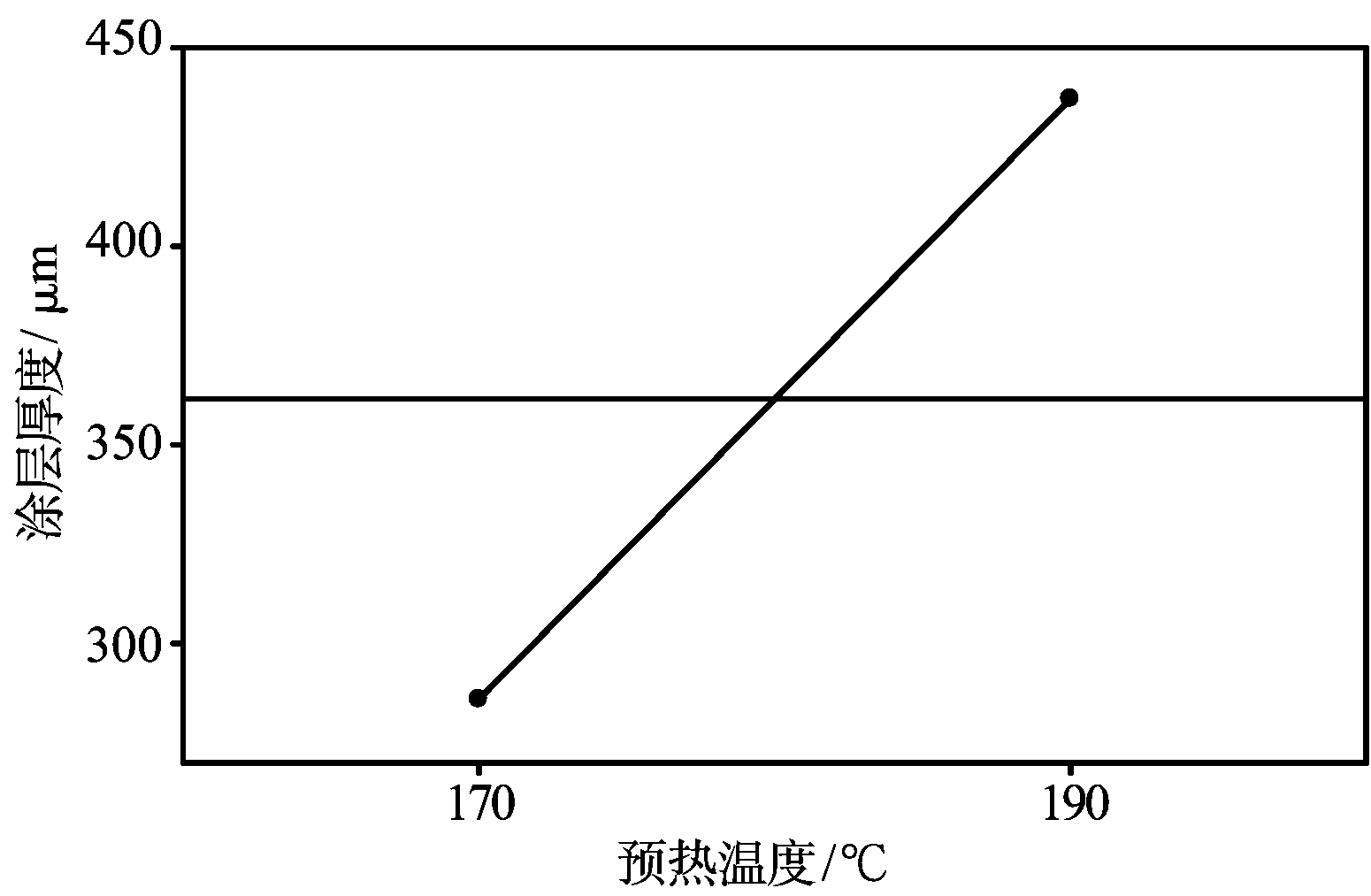

图6 涂层厚度与预热温度关系图

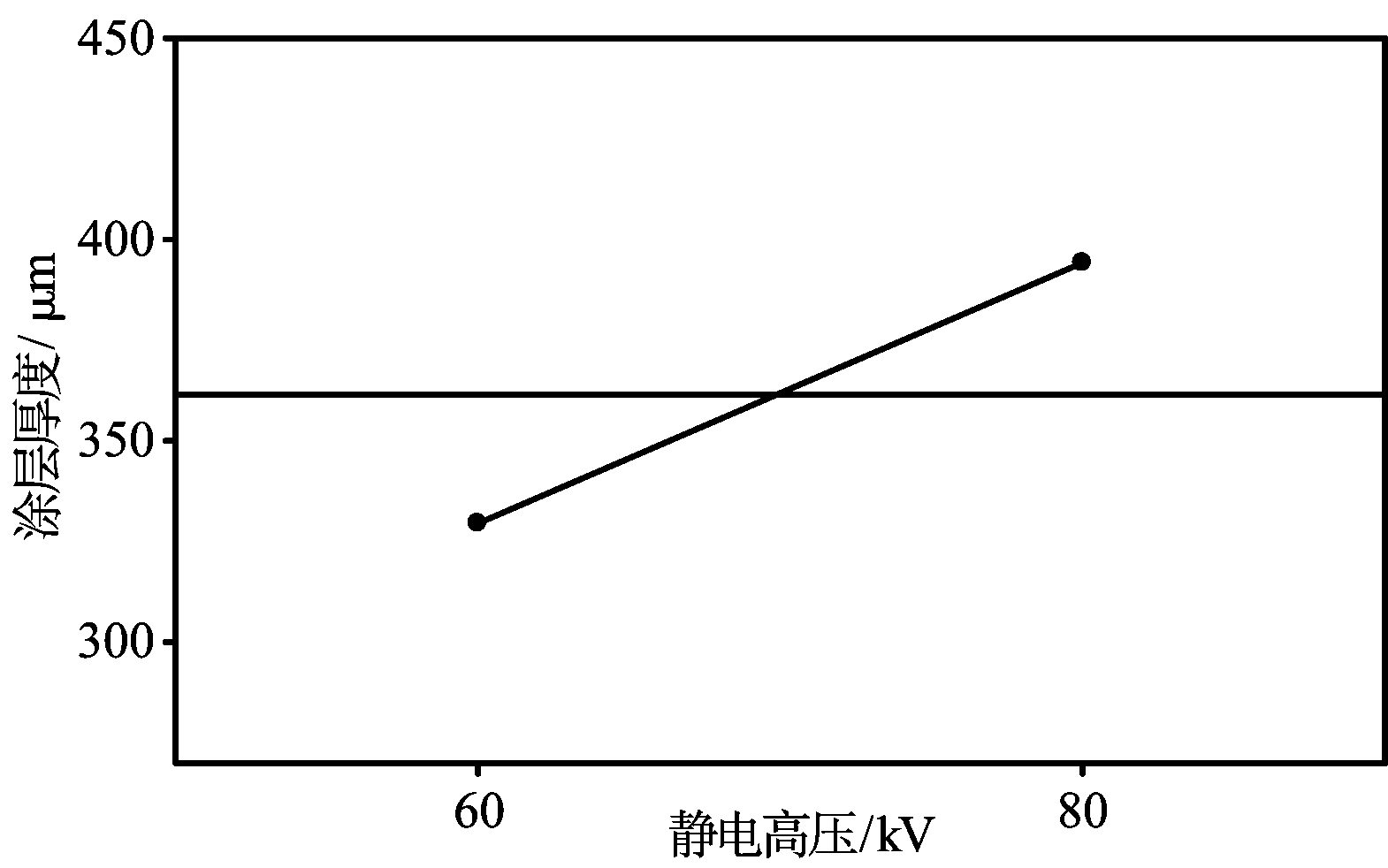

图7 涂层厚度与静电高压关系图

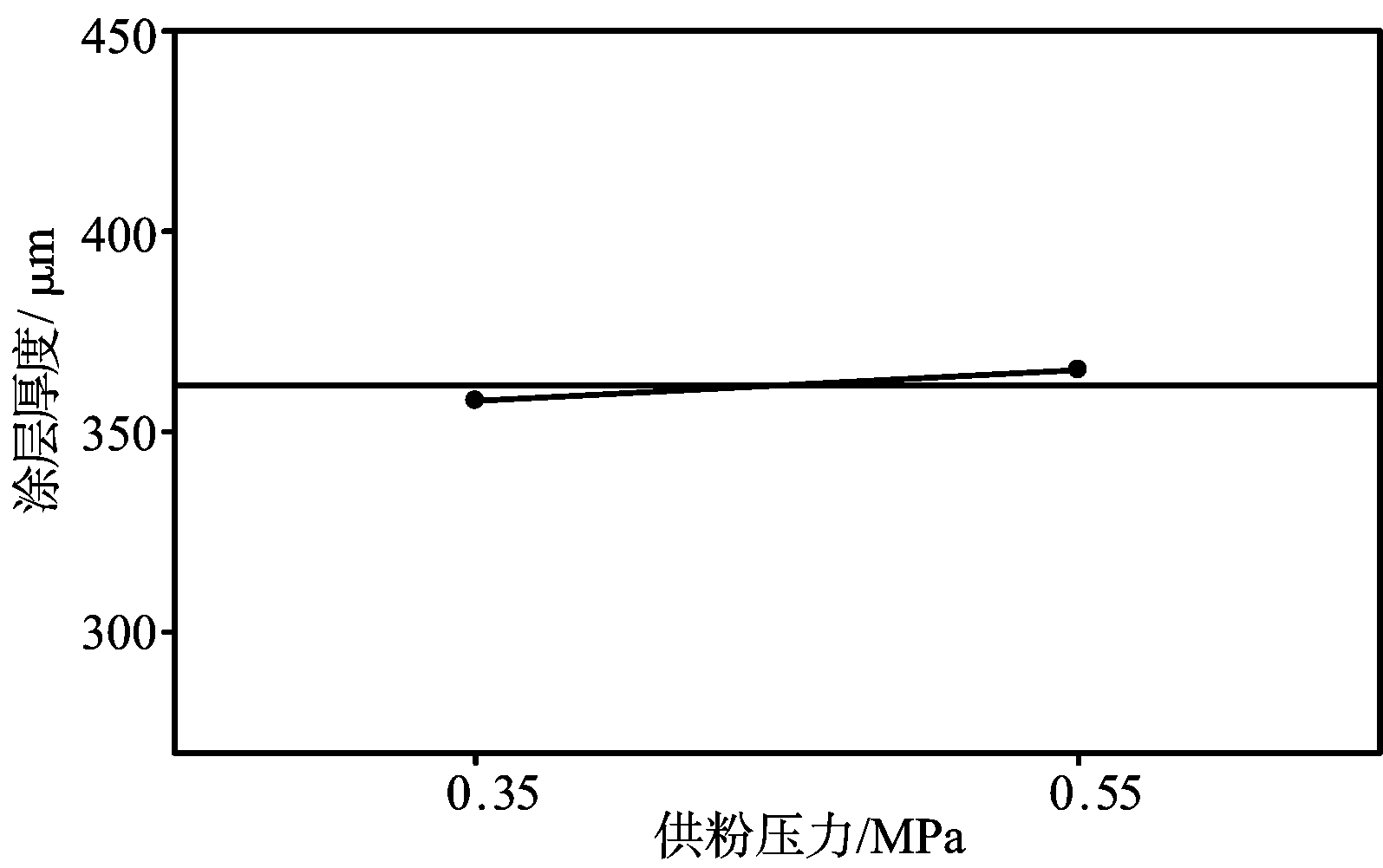

图8 涂层厚度与供粉压力关系图

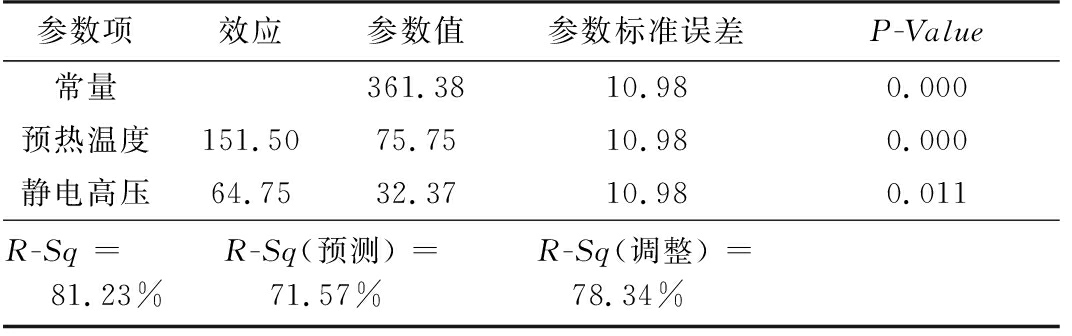

由试验结果可知,工件预热温度对涂层厚度的影响最显著,温度越高厚度越厚;静电高压的影响较高,电压越高涂层越厚;供粉压力的影响最小。根据Minitab软件量化分析结果(见表4和表5),预热温度和静电高压对厚度的贡献率为78.34%,回归方程为

δ=-1 228.75+7.575T+3.237 5V

(1)

式中:δ为涂层厚度,μm;T为预热温度,℃;V为静电高压,kV。

表4 拟合因子:涂层厚度与预热温度、静电高压

参数项效应参数值参数标准误差P-Value常量361.3810.980.000预热温度151.5075.7510.980.000静电高压64.7532.3710.980.011R-Sq = 81.23%R-Sq(预测) = 71.57%R-Sq(调整) = 78.34%

注:1) P-Value为统计检验指标,用于判断因素对结果的影响在统计上是否显著,P-Value<0.05时,因素对结果具有显著影响。

表5 涂层厚度的系数估计

参数项参数值常量-1228.75预热温度7.57500静电高压3.23750

2) R-Sq为贡献率,用于判断因素对结果的影响大小。

2.4 汇流条加工工艺流程优化

汇流条的加工工序一般包括机械加工、静电涂覆和电镀等工序,而静电涂覆包括碱洗、遮蔽保护、喷砂、预热、静电涂覆、固化等工序。

为避免连接孔大量繁复的遮蔽保护工作,采用在机加工工序中将不涂覆的孔预留加工余量,静电涂覆后将预留余量的孔扩孔至设计要求。

根据以上分析,静电涂覆部位需进行喷砂前处理,且涂覆后需高温固化和机加工扩孔。故非涂覆部位的电镀应安排在静电涂覆、机械加工扩孔后进行,以保证电镀层的外观和完整性。

据此确定汇流条加工工序:机械加工→碱洗→遮蔽保护→喷砂→预热→静电涂覆→固化→机械加工→电镀。

2.5 汇流条绝缘涂层性能测试

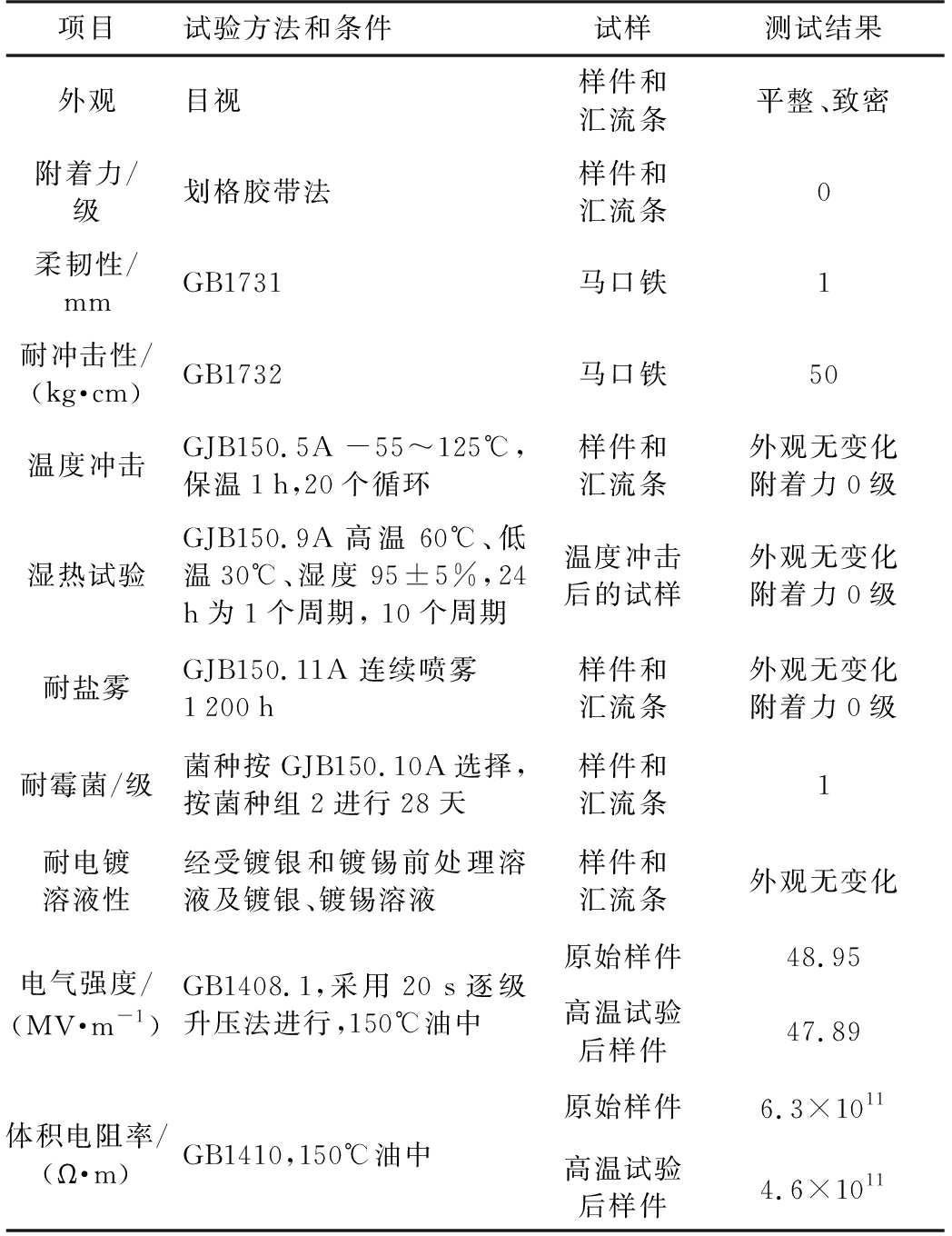

性能测试试验中,选用规格为1 mm×100 mm×100 mm的H62铜板和图1样式的单根汇流条作为试验件,按上述试验确定的绝缘涂层材料、静电喷涂工艺参数和汇流条加工工艺流程进行加工。加工完毕后按相关试验方法进行考核,试验方法和测试结果见表6。

表6 绝缘涂层性能测试结果

项目试验方法和条件试样测试结果外观目视样件和汇流条平整、致密附着力/级划格胶带法样件和汇流条0柔韧性/mmGB1731马口铁1耐冲击性/(kg·cm)GB1732马口铁50温度冲击GJB150.5A -55~125℃,保温1h,20个循环样件和汇流条外观无变化附着力0级湿热试验GJB150.9A高温60℃、低温30℃、湿度95±5%,24h为1个周期, 10个周期温度冲击后的试样外观无变化附着力0级耐盐雾GJB150.11A 连续喷雾1200h样件和汇流条外观无变化附着力0级耐霉菌/级菌种按GJB150.10A选择,按菌种组2进行28天样件和汇流条1耐电镀溶液性经受镀银和镀锡前处理溶液及镀银、镀锡溶液样件和汇流条外观无变化电气强度/(MV·m-1)GB1408.1,采用20s逐级升压法进行,150℃油中原始样件48.95高温试验后样件47.89体积电阻率/(Ω·m)GB1410,150℃油中原始样件6.3×1011高温试验后样件4.6×1011

由试验结果可知,选定的聚酯-TGIC型粉末涂层经各种性能测试后,均满足要求,可作为雷达用汇流条的高可靠绝缘防护材料。

3 绝缘涂层汇流条应用情况

采用改进涂层工艺后的汇流条,已在多型产品中应用。相比其他工艺制造的汇流条,具有如下特点:

1) 优异的绝缘性能。由于表面绝缘层为完整包覆且附着优良的厚涂层,即使有小动物、粉尘和潮气进入,也不会造成绝缘失效。特别是对于叠层汇流条,在减小外形尺寸的同时也具有优异的绝缘性能。

2) 增强了汇流条的耐腐蚀性。沿海地区的盐雾及湿热对金属有很强的腐蚀作用,厚的粉末涂层具有极好的耐腐蚀性和耐酸碱性,有效地解决了汇流条的腐蚀问题。

3) 提升了汇流条的可靠性。由于汇流条包覆完整且绝缘性能优异,增加了爬电距离,有效降低了污闪、凝露闪络等故障,能保证在恶劣环境中长时间运行,提升了汇流条的可靠性。

4 结束语

本文通过分析雷达用汇流条的特点和绝缘要求,提出了采用静电涂覆绝缘树脂粉末的方法实现汇流条的绝缘,并通过绝缘树脂粉末的优选、改进静电喷涂工艺和优化汇流条加工工艺流程等方法实现了汇流条的批量生产。

为适应现代雷达用汇流条更高集成度、更轻量化的要求,后续工作需进一步提高汇流条绝缘层的可靠性和耐高温性能。

[1] 孙明琦,程亮. 汇流条应用设计[J]. 电子机械工程,2012,28(2):45-48.

[2] 王鑫,张西虎. 一种新型无人机配电控制器设计[J]. 工业仪表与自动化装置,2017(1):68-70.

[3] 杜立天,彭俊荣, 尹斌传. 大功率脉冲电能变换器功率模块叠层母排设计与优化研究[J]. 船电技术,2017,37(11):74-77.

[4] 朱艺锋,郑景乐. 基于结构的变流器母排杂散电感优化方法研究[J]. 机电工程,2017,34(3):293-297.

[5] 赵强,刘意,邱中华,等. 输电线路硬质管母线发热分析[J]. 四川电力技术,2019,42(1):52-56.

[6]吴建锋. 硅橡胶绝缘材料防护技术在变电站的应用[J]. 电工技术,2012(10):74-75.

[7] 柳拓鹏. 一种机载小型化雷达发射机的设计[J]. 雷达科学与技术,2011,9(4):362-365.

LIU Tuopeng. Design of Airborne Miniaturized Radar Transmitter [J]. Radar Science and Technology,2011,9(4):362-365.(in Chinese)

[8] 王泼,谢静,梁华勇,等. TGIC型与HAA型粉末涂层老化性能的对比研究[J]. 合成材料老化与应用,2019,48(1):10-13.

[9] 傅绍燕.涂装工艺及车间设计手册[M]. 北京:机械工 业出版社,2013:169-170.

[10] 于喜年. 母排厚涂层喷涂工艺研究[J]. 大连铁道学院学报,2004,25(4):43-45.