0 引 言

随着航天技术突飞猛进的发展,卫星系统已经广泛应用到各个领域。作为卫星系统的核心,卫星有效载荷的技术和质量水平决定着卫星系统的发展水平。通信卫星有效载荷主要分为天线和转发器两个分系统。微波放大器是两个分系统共同的核心部件,主要类型有电真空型的行波管放大器和半导体型固态放大器;由于微波半导体型固态放大器具有体积小、质量轻、线性度好、工作寿命长、可靠性高等优点,使用愈加广泛,尤其是在相控阵有效载荷系统中[1-3]。

新一代通信卫星有效载荷系统的工作寿命要求已从早期的6~8年增加到12年及以上,基于无惯性扫描的相控阵技术已逐步开始应用。基于多通道T/R组件的相控阵系统具有很强的系统冗余性和容错性,一定数量的T/R组件性能下降甚至失效,并不严重影响系统功能和指标,仅会少许影响相控阵天线的增益和副瓣电平。但作为T/R组件前端公共支路的微波功率放大器,是可靠性链路上的一个物理失效单点,其性能、寿命、可靠性直接关系到整个相控阵系统乃至载荷的功能实现、性能指标和可靠性。系统一般要求该微波放大器单机12年寿命末期可靠度优于0.99,实现这个难点技术指标需要架构、单元电路、核心器件选型和环境适应性分析与试验等全方面的精心设计和试验验证,因此,研制高性能长寿命高可靠的微波固态放大器技术和产品具有十分重要的应用意义和推广价值。

本文针对装备系统需求,将设计一款S波段微波放大器单机,实现对S波段连续波信号的激励放大和遥控遥测,并完成一次母线100 V电压到射频单元所需5 V电压的变换;通过突破单机高可靠架构设计技术、保护电路设计技术、稳定性设计技术和高效散热技术等关键技术,以实现放大器单机的高性能、长寿命和高可靠。

本文首先简要介绍单机设计要求;其次,重点围绕可靠性要求阐述单机架构和主电路设计、保护电路设计、稳定性电路设计、结构和热设计等;最后,给出实物测试及环境试验结果。

1 单机设计

系统要求本单机能直接接受外来100 V母线电压、28 V线包电压和微波激励信号,实现S波段微波信号的放大,工作带宽内增益起伏≤0.2 dB、输入输出驻波≤1.35、重量≤1.24 kg;要求设备能地球同步轨道在轨工作12年,且12年末期可靠度优于0.998。本节首先确定本单机冗余架构设计并进行可靠性预计、分配和应力下的数据计算,其次重点针对供电安全和激励过载开展保护电路设计,再次开展防止自激和腔体效应、EMC(电磁兼容)等稳定性电路设计;最后,阐述了单机结构设计、热设计、布线设计和制造工艺设计等。

1.1 单机架构和主电路设计

根据可靠性相关理论计算模型[4-6]可知,若单机直接采用单通道串联架构设计,根据失效率对可靠度转换公式(1)和可靠性串联模型公式(2),可知,12年末期可靠度优于0.998相当于要求单机总失效率应小于70 fit(1 fit=10-9/h),现一个常规微波有源器件的失效率就有几十fit,单通道串联架构对元器件失效率的要求远超出当前实际元器件及电路设计水平[7]。但若采用旁路模型架构即双通道冷备架构设计,根据公式(3),可知单机12年末期可靠度优于0.998,等价于单机单通道(主或备份通道)12年末期可靠度优于0.938 8;再根据公式(1),即要求单通道失效率≤600 fit,通过元器件精心设计以及电路优化设计有望实现单通道此失效率要求。

R(t)=e-λt

(1)

式中,λ为失效率,t为工作时间,R(t)为对应的可靠度。

(2)

式中,λi为第i个组成单元的失效率,t为工作时间,Ri(t)为第i个组成单元的可靠度,R(t)为m个组成单元组成的串联系统的可靠度。

Rs(t)=(1+λt)e-λt

(3)

式中,λ为单通道失效率,t为工作时间,Rs(t)为双通道冷备系统的可靠度。

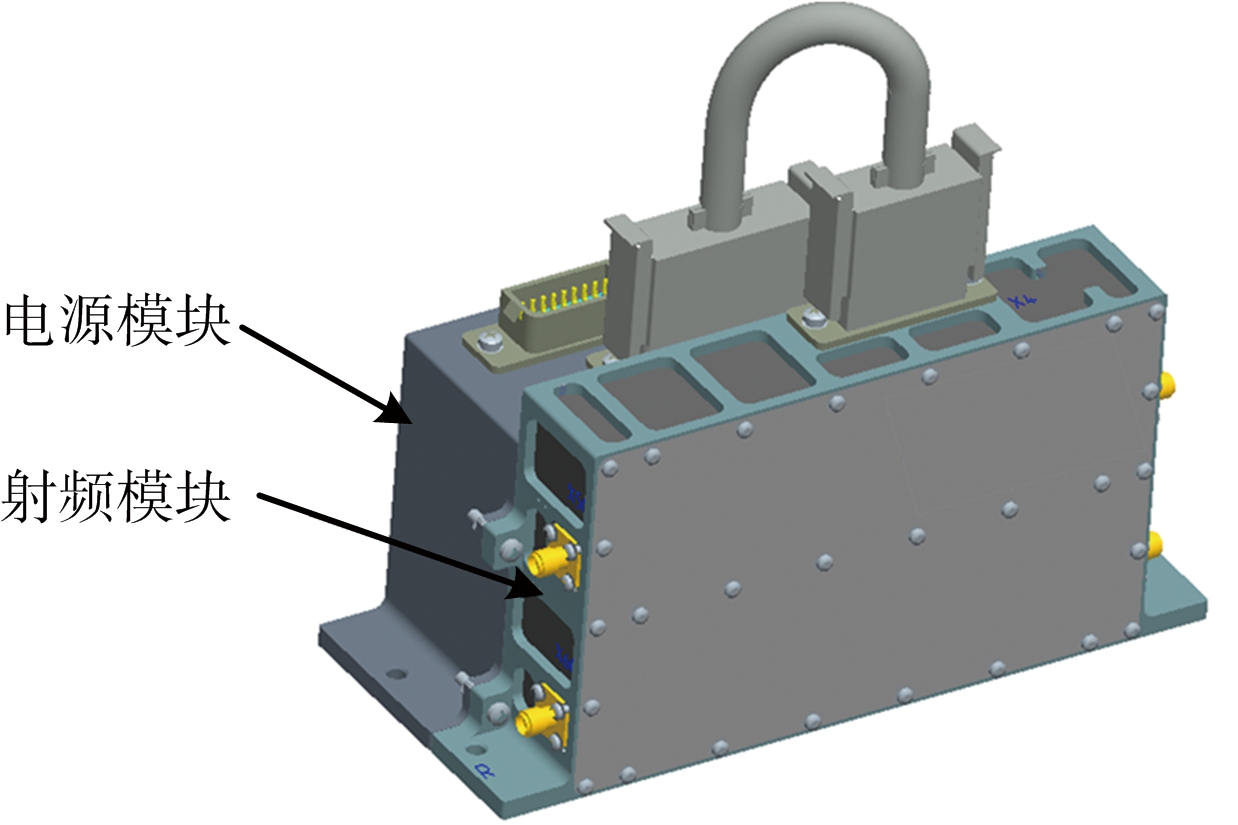

如图1所示,本单机采用双通道冷备设计,同时为提高单元电路可靠性和电磁兼容性,采用模块化设计。如图2所示,整个单机设计成两个模块:1个电源模块和1个射频模块,每个模块分别含有互为冷备的两个子单元,两个模块之间通过电缆传输低频信号。电源模块将卫星供配电单元提供的100 V母线电压变换为射频模块所需的5 V电压;28 V电压用于电源模块内磁保持继电器线包使用,以控制100 V母线输入的通道加断电;主备两路电源单元,分别独立输入100 V母线和28 V线包电压,两种电压均两路,每路双点双线,这样可实现主备完全独立和故障隔离;与此同时,电源模块响应开关机遥控指令并提供输出电压状态遥测模拟量。射频模块主要包括微波放大单元和电源分配及遥测单元,可实现有源器件的射频供电以及射频功率的过载保护、激励放大和输出功率遥测。因此,放大器单机含有2个主/备相同的通道放大器,两路放大器之间具有完全故障隔离功能,任何一路放大器的任何故障不会影响另一路正常工作。

图1 放大器单机组成架构框图

图2 放大器单机结构外形示意图

本文在保证技术指标实现的前提下,着重考虑电路设计的可靠性、安全性和稳定性。如图3(a)所示,电源模块电路设计主要包括输入电流保护和浪涌电流抑制电路、输入滤波器(EMI)电路、功率变换电路、辅助电源和输出保护电路的设计[8]。如图3(b)所示,射频模块电路设计主要包括隔离电路、限幅放大电路、激励放大、耦合遥测电路和电源分配电路设计[9],其中核心的微波放大器采用高可靠的固态GaAs FET器件。结合星用元器件现状调研,首先根据系统分配的单机失效数指标,对本单机内部各单元电路进行了失效数指标分配;然后,再根据单元电路失效数指标,合理选用或规范要求具体的元器件;最后,根据实际应力下各元器件失效率和元器件计数可靠性预计法[7],在公式(4)中计算可得在轨50 ℃工作条件下本单机单通道的失效率为

λP=(125.16+109.40) fit=234.56 fit

(4)

单机单通道失效率为234.56 fit(其中射频通道125.16 fit,电源通道109.40 fit),满足小于600 fit指标要求。与此同时,也针对其他可靠性指标开展设计,单机所有元器件降额设计均按照GJB/Z35—93《元器件降额准则》[10]执行,均符合I级降额要求;本单机所有元器件辐射总剂量设计余量都大于2.5,也满足抗电离总剂量要求。

(a) 单机电源模块主电源单元的原理框图

(b) 单机射频模块主射频单元的原理框图

图3 单机电源和射频模块原理框图

1.2 单机保护电路设计

射频过载保护电路设计。实际工作中,单机会存在同频信号或者外来信号的干扰;为防止信号过大堵塞本单机通道甚至烧毁放大器以及后级单机,应进行过载保护电路设计,对输入信号动态范围进行压缩以保护后级微波有源器件。过载保护电路的实现方式主要有ALC(自动电平控制)电路、对数放大电路和限幅放大电路三种方式。ALC电路动态范围大,闭环自动调节,在可控范围内理论上不会引入非线性失真;但电路实现结构比较复杂,调试量大,器件多会带来可靠性的下降,闭环稳定性建立的技术风险以及环路稳定时间限制了应用场合。对数放大电路具有大动态范围、大带宽、能实现瞬时动态压缩等优点,但其缺点也很明显,结构复杂、实现成本高,而且由于它的输入输出呈对数关系,输出信号有很大的非线性失真。微波限幅放大电路在信号处理中可以把很宽动态范围内的微波输入信号放大和压缩为很小动态范围的微波输出信号,减小了输入信号波动对输出信号的影响,方便后级电路对信号的处理。相对而言,在本单机输入动态不是很大的前提下,限幅放大电路的方案比较适宜,因为结构简单、容易实现、包含器件少、可靠性高。如图4所示,本文设计的限幅放大电路采用非饱和限幅方式,频带宽,易级联使用;脉冲恢复时间快(约50 ns);限幅与放大互补电路结构,增益、限幅输出全温范围内起伏小于0.5 dB。

图4 限幅放大电路原理框图

电源保护电路设计。为提高单机工作可靠性和安全性,单机设计有输入过流、输出过流和输出过压保护电路,当单机发生短路故障时,电源模块自动进入保护模式;故障消除后,电源模块自动恢复正常。在电源模块输入端设置熔断器作为输入保护,在电源短路的情况下,母线提供的能量能够完全熔断熔断器,使电源与母线断开,防止对一次母线构成危害,并且能够耐住开机浪涌电流的冲击。熔断器选型确定后,需进行筛选匹配,以保证熔断器工作电流均衡;在出现后部电路短路的情况下,卫星一次母线完全可以提供熔断器并联后所需的快速熔断电流。电源输出过流保护电路设计思路是当负载电流小于设置的过流点时,电源处于恒电压工作模式;当负载电流大于设置的过流点时,输出电压可随着过流程度的加剧而逐渐降低。如图5(a)所示,过流保护电路是通过电流取样变压器采集原边电流,经整流、滤波、电流/电压转化后接入控制芯片的电流采样端。当原边电流超过设定的电流时,通过逐个脉冲的封锁来达到过流保护的目的。过流保护值设置为1.4倍额定电流;过流消除后可恢复,不会产生自激。通过FMEA(故障模式及影响)分析,针对可能产生过压的几种模式进行设计,分别对采样电阻、调节器电阻进行多个并联使用,来确保输出电压不会因为这些单个电阻的开路而产生过高的电压,达到过压保护的目的。与此同时,采用电源电路二次电源输出遥测设计、微波输出弱耦合检波模拟量遥测设计(如图5(b)所示),为单机环境试验、联调和在轨系统诊断提供遥测数据。

(a) 输出过流保护电路原理图

(b) 射频输出遥测电路框图

图5 单机保护和遥测电路框图

1.3 单机稳定性电路设计

防微波自激和腔体效应设计。自激的存在会妨碍有用信号的传输,影响单机的正常工作。防腔体效应也是单机稳定性电路设计中一个重要环节,品质因子Q值高的本征频率点会导致单机工作不稳定。从Q值的定义式(5)可知,Q值越低,振荡衰减越快。当Q值达到一个较低的值,腔体的本征谐振特性对单机正常工作频点的电性能影响很小。

![]()

(5)

本单机主要从降低腔体内部辐射、提高腔体本征频率、降低带内本振频率Q值等几个角度来进行分析和设计,电源模块和射频模块均设计成独立的封闭金属盒体结构,两模块相互屏蔽;射频模块的主单元和备单元之间用隔墙分开,提高两单元之间隔离度;这样通过合理布局、合适腔高、优化放大器级联匹配等设计措施来避免腔体效应和自激。采用HFSS仿真软件进行腔体和基板的联合建模仿真,仿真结果表明,带内本征频率Q值很低,均在几百以下,无自激和腔体效应风险。

EMC设计。鉴于目前国标对于EMC是以试验作为考核要求的,尚未建立起EMC设计上的指标体系;因而,本文在设计中更多的是根据相关标准、规范和工程经验[11],提出单机产品级、模块级、电路级、元器件级的一些EMC有效防护设计措施,主要包括接地设计、滤波设计、布局和布线设计和屏蔽设计。其中,接地设计很关键,如图6所示,一次电源100 V母线回线与二次电源母线回线隔离,隔离电阻大于1 MΩ;一次电源100 V母线正线及回线与机壳绝缘,28 V线包及回线与机壳绝缘、遥控及回线与机壳绝缘,绝缘电阻大于1 MΩ;二次电源母线回线、遥测地、射频地均与机壳相通。单机最后通过了要求的9项EMC试验,充分验证了上述设计的合理性和有效性。

图6 单机接地网络示意图

1.4 单机结构及热设计

结构设计中,主要是提高设备结构刚、强度,以达到承受各种恶劣力学环境,特别是发射阶段的冲击、振动等环境;同时,采取减重措施,壳体底部及四周挖有不同形式的减重槽,最终实现单机重量小于1.24 kg。

热设计直接关系到电子设备的寿命和可靠性,必须采取合适的散热措施使单机内元器件工作温度满足Ⅰ级降额要求[12]。单机主要散热途径是器件热量传导到机箱壳体上,机壳上的热量再通过安装板传导到安装平台上,即把单机的底座安装面作为传导散热面。单机壳体和底板材料采用导热良好的铝合金,射频模块和电源模块采取一体化结构设计,安装面粗糙度优于3.2 μm,平面度优于0.1 mm/100 mm×100 mm,有效减少了单机对外接触热阻;设备外壳涂温控黑漆,半球发射率≥0.85。

单机内中等热耗(0.1~0.3 W)的元器件,采用表贴焊接工艺,焊接在印制板和微带板焊盘上,通过焊盘大面积覆铜,并下方多布接地通孔,将热传导到壳体上;电源模块中的肖特基二极管和MOS管,通过导热凸台和导热垫将热量传导到壳体。热耗大于0.3 W的放大器,先通过280 ℃AuSn共晶焊料将放大器焊接在高导热的钼铜载体上;再通过微带板开腔,用183 ℃的PbSn焊料将钼铜载体直接焊在壳体上;这样既实现了低热阻设计,又满足了高钎透率的良好接地要求。微带板介电常数3.38,厚0.81 mm,双面覆铜,铜箔厚度35 μm。电源板选用FR-4,厚1.6 mm,铜箔厚度70 μm;板上通过增加金属化孔和大面积覆铜层来增强导热能力。采用FLOTHRERM软件工具进行了单机的热仿真,仿真数据表明,在轨工作最高温度50 ℃时,射频模块中放大器最高沟道温度96.8 ℃,符合GaAs功率器件Ⅰ级降额(低于100 ℃)要求;电源模块中三极管最高结温66.9 ℃,符合硅功率器件Ⅰ级降额(低于90 ℃)要求,因此,单机使用的元器件在轨工作沟道温度或结温符合Ⅰ级降额要求,热设计符合要求。

单机采用的工艺主要包括表面组装工艺、电子元器件搪锡工艺、手工焊接工艺、固封工艺、印制电路板三防工艺、机械加工工艺、单机装配工艺、单机装联工艺、导电氧化工艺等。这些工艺方法广泛应用于航空、航天产品,技术成熟,状态稳定,能支撑本单机实物研制。

图7 放大器单机实物图

2 测试和试验结果

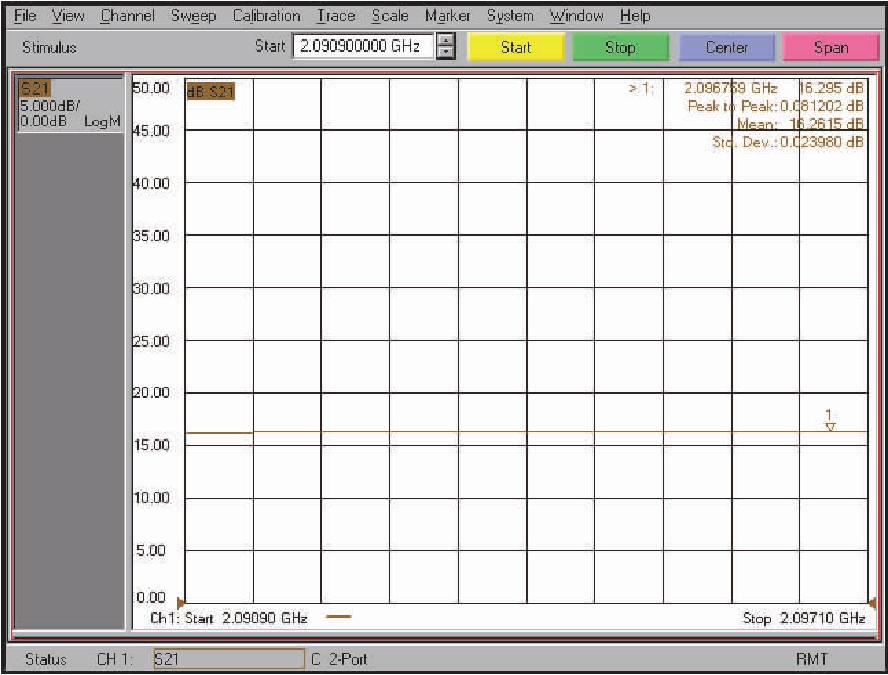

根据上述设计,开展了单机的投产、齐套、装配、测调和环境试验,并最终交付。单机实物如图7所示。图8和表1给出了主要指标的常温测试结果,其中,工作带宽6 MHz内带内增益起伏≤0.081 dB、驻波≤1.27、P-1输出≥19.1 dBm,本体尺寸155.3 mm×81.9 mm×95.2 mm,重量1.207 kg;且主备份通道幅度一致性优于±0.075 dB、相位一致性优于±2°;实测结果符合设计预期,满足设计输入要求,体现了本单机指标上的高性能。单机封盖后通过了高温浸泡老炼试验、力学环境试验、热真空试验、热循环试验、温度循环老炼试验、EMC试验(含ESD)等一系列鉴定和验收试验,试验过程中也通过了启动、带载、电压拉偏、激励过载等情形下的全指标测试,充分验证了本单机的工作稳定性和长寿命高可靠性;最终实现了单机零归零、指标零超差、星载环境试验零故障的正样交付;随整机成功发射后,在轨工作一直正常、稳定。

(a) 主通道实测增益曲线

(b) 备通道实测增益曲线

图8 通道实测增益及带内起伏曲线

表1 单机主要技术指标实测结果及符合性表

序号测试项目设计指标要求实测值符合性结论1工作频率S波段S波段√2增益/dB16±1.2516.335±0.075其中主份16.41 备份16.26√3带内增益起伏(6MHz)/dB≤0.20.004(主份)√0.081(备份)√4P-1输出/dBm≥16.519.7(主份)√19.1(备份)√5射频端口驻波(50Ω)≤1.35S11:1.27(主份)S22:1.13(主份)√S11:1.17(备份)S22:1.16(备份)√

3 结束语

本文介绍的放大器单机通过突破高可靠单机架构设计技术,大动态输入过载保护设计技术、电源及射频通道安全性等保护电路设计技术,微波电路防腔体效应、EMC等稳定性电路设计技术,单机高效散热技术等关键技术;使得单机在工作带宽6 MHz内增益起伏≤0.081 dB、驻波≤1.27、幅度一致性≤±0.075 dB;激励过载20 dB、电压拉偏90~110 V、驻波拉偏3∶1下仍能正常工作;供电单元具有输入保护、输出过流保护、过压保护等功能;12年末期可靠度优于0.998;从而实现了放大器单机的高性能、长寿命和高可靠。随整机成功发射后,在轨工作一直稳定正常。本单机作为一个标准模块,可应用于其他卫星有效载荷;与此同时,通过更换末级放大器,可实现20~45 dBm不同功率量级的输出;并可将设计方法应用于其他频段,应用前景广阔。

[1] 陈道明,王力田,汪一飞.通信卫星有效载荷技术[M].北京:宇航出版社,2001.

[2] 徐福祥.卫星工程概论[M].北京:中国宇航出版社,2004.

[3] 康瑞媛,贺彬,罗维玲.星载微波功率放大器研制及应用进展[J].空间电子技术,2017(2):43-46.

[4] 苏德清,廖炯生,何国伟,等.GJB813—1990可靠性模型的建立和可靠性预计[S].北京:总装备部军标出版发行部,1990.

[5] 李祚东,徐雷,肖名鑫,等.QJ2172A—2005卫星可靠性设计指南[S].北京:中国航天标准化研究所,2005.

[6] 李庆,韦锡峰,陈婳怡,等.星载有源相控阵天线可靠性建模与分析[J].雷达科学与技术,2020,18(2):194-199.

LI Qing,WEI Xifeng,CHEN Huayi,et al. Reliability Modeling and Analysis for Spaceborne Active Phased Array Antenna[J]. Radar Science and Technology, 2020, 18(2):194-199.(in Chinese)

[7] 张增照,宋太亮,莫郁薇,等.GJB/Z299C—2006电子设备可靠性预计手册[S].北京:总装备部军标出版发行部,2006.

[8] 李冬辉, 冯中艳, 高金艳,等.航天器用二次电源优化设计与最坏情况分析[J].电源技术,2017,141(1):128-130.

[9] 陈烈强,顾颖言.利用ADS仿真设计射频宽带低噪声放大器[J].微波学报,2010,26(S1):288-291.

[10] 徐雷,廖炯生,余振醒,等.GJB/Z35—93元器件降额准则[S].北京:总装备部军标出版发行部,1993.

[11] 肖文光,陈之涛.某星载波控单机电磁兼容性设计[J].空军预警学院学报,2017,31(3):171-174.

[12] 韩红波,庞永超,汪蕾,等.星用微波功率放大器研制[J].空间电子技术,2009,6(4):99-103.