0 引言

为适应现代战争需求,有源相控阵雷达需要构建为开放式的阵面系统,实现可重构、可扩展功能,根据作战需求调整阵面规模和阵面功能,满足现代雷达性能提升要求。满足更高灵活性、开放性的自适应阵列新一代有源相控阵雷达,使整个阵面设计从传统的单一功能模块组合,发展为高集成、多功能、综合一体化的“多级模块化”的多功能阵面,向适应大批量制造和低成本方向发展,“多级模块化”的设计思想带来了新一代有源相控阵天线的技术变革[1]。

新一代有源相控阵雷达采用“多级模块化”设计思想,将信号接收、处理、传输等功能件模块化设计为数字子阵(以下简称子阵)形式[2],根据需求改变子阵数量对有源面阵进行重构。本文针对有源面阵中的子阵散热进行了研究和优化。

1 物理模型及散热方案

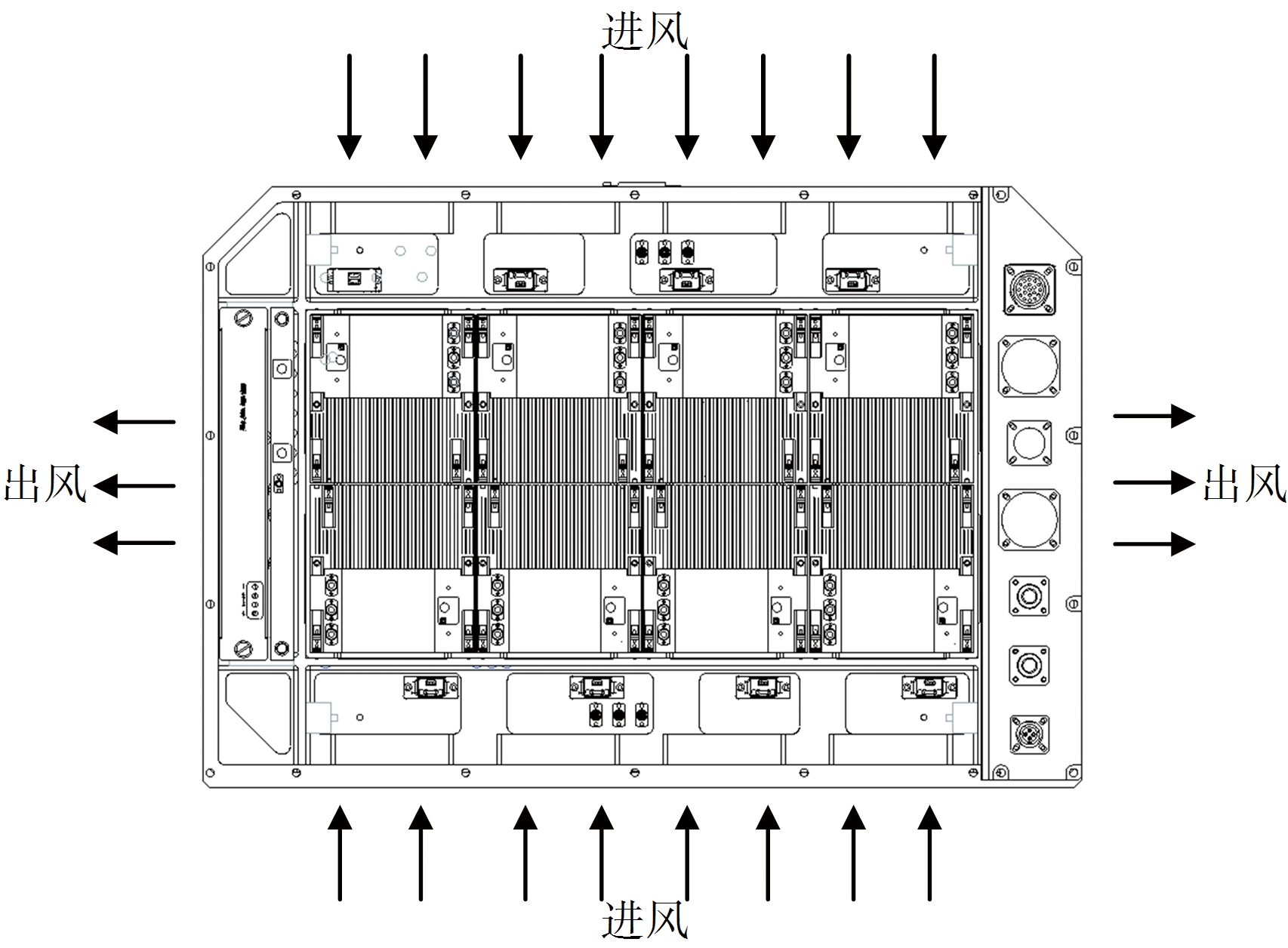

子阵作为面阵基本组成单元,装配时通过骨架与天线阵面进行插合,插合到位与面阵骨架固定。面阵的冷却示意图如图1所示,面阵上下安装风机将冷却风引导至被散热子阵,通过子阵自身的散热翅片进行强迫对流换热,交换后的热量通过两侧的出风口带走。

图1 面阵冷却示意图

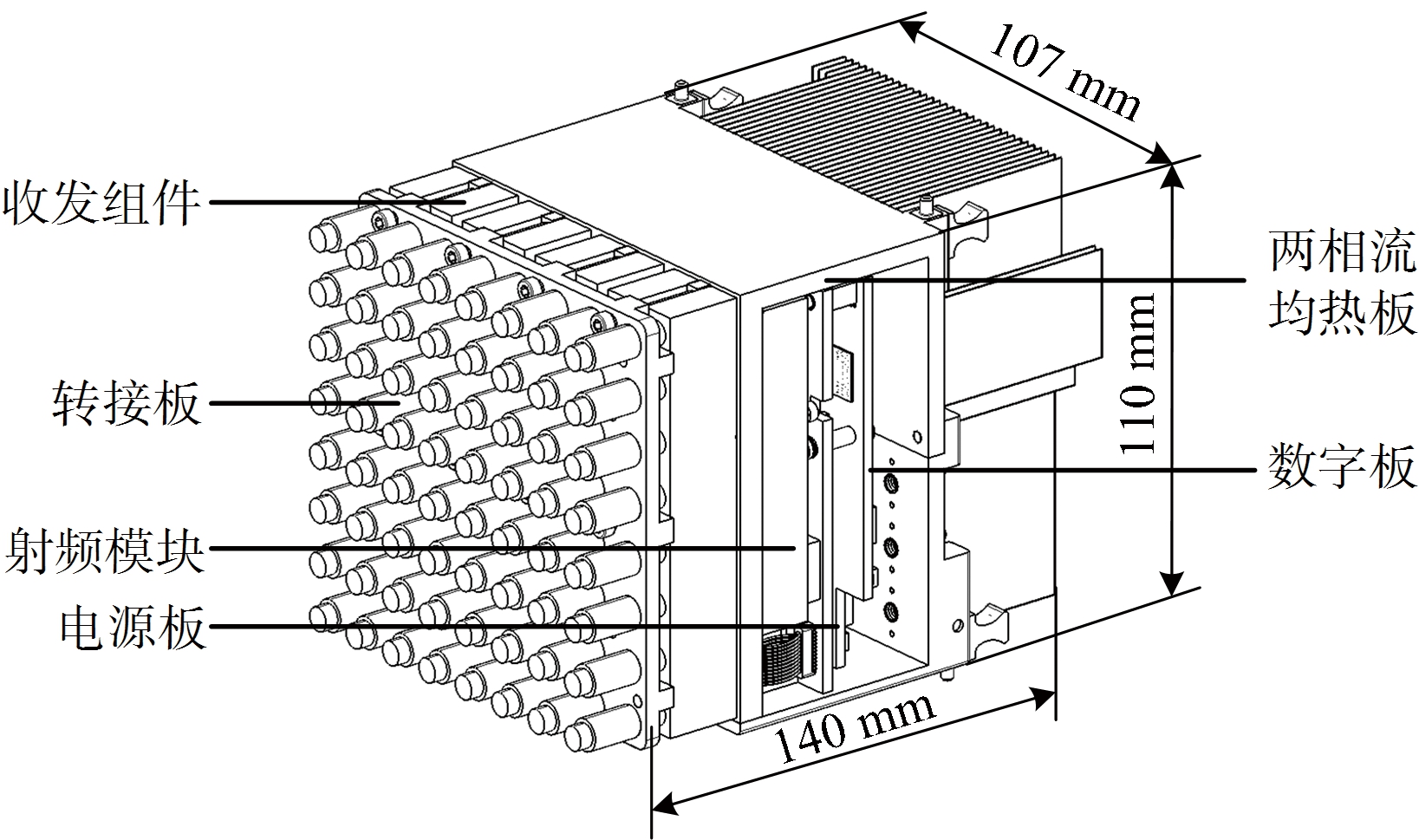

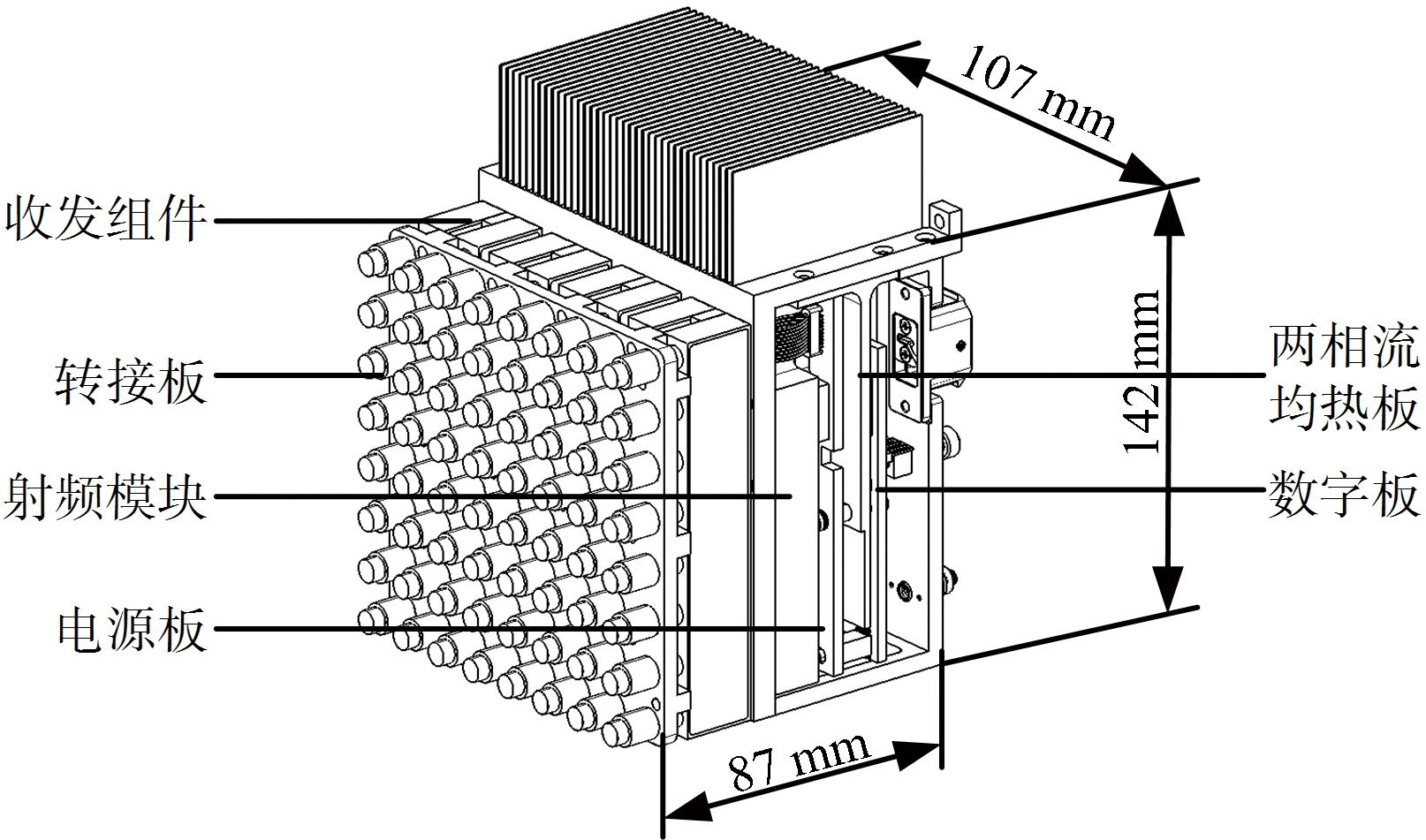

子阵外形尺寸为107 mm×110 mm×140 mm(宽×高×深),由转接板、收发组件、射频模块、电源板、数字板等组成,各模块依次垂直叠装、盲插互联,整个结构紧凑,物理模型如图2所示。

图2 子阵物理模型

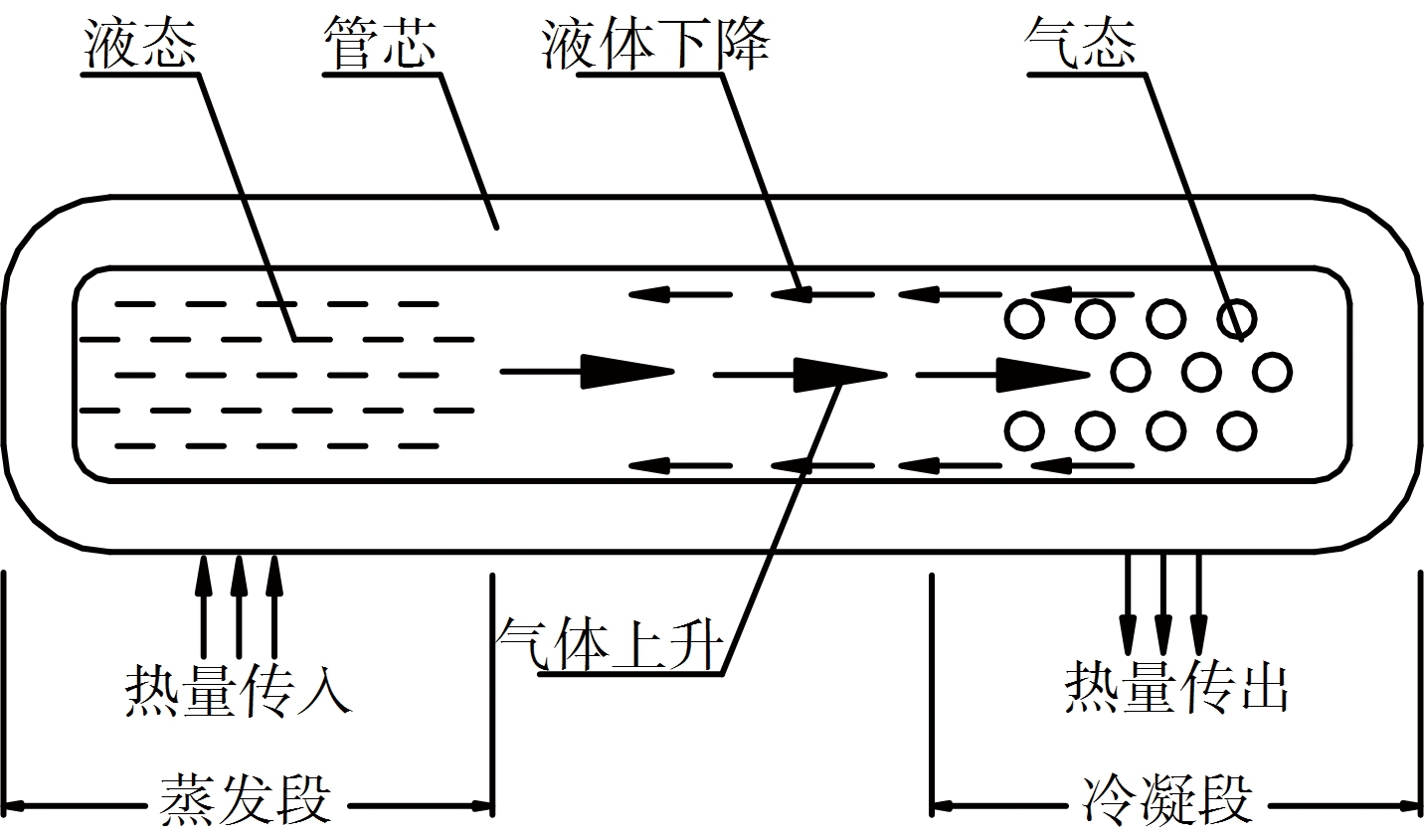

子阵各组成部分热源较多,收发组件和射频模块热量分布于安装面,电源板和数字板的热量集中于分散的元器件,具体热源分布见表1。

表1 子阵热源分布

序号名称单个热量/W数量热量/W1收发组件88642射频模块191193电源板251254数字板36136

对子阵热源的大小和分布进行综合分析,常规的液冷和风冷冷却方式无法直接带走热量,为保证子阵可靠工作,拟采用相变冷却技术,即两相流均热板进行散热。热传递路线为:收发组件和射频模块热源紧贴均热板,电源板和数字板上发热器件通过导热传递至均热板,均热板内相变工质受热蒸发将热量传递至冷凝端,到达冷凝端热量采用强迫对流方式带走后,工质变为液态返回蒸发端重复下一个循环。

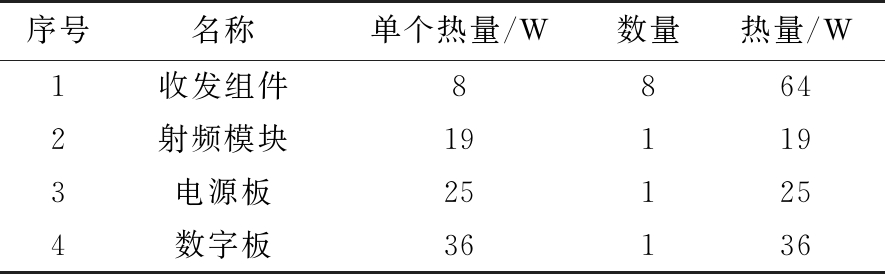

2 两相流均热板冷却机理

两相流均热板是利用液体在低温下的蒸发过程向被冷却物体吸收热量实现冷却,它是一种具有极高导热性能的传热元件,通过在全封闭真空管内的液体蒸发与凝结来传递热量,并利用毛细作用等流体原理,起到制冷效果,具有很高的导热性、优良的均温性、热流密度可变性、传热效率高、结构紧凑、流体阻力小等优点[3],冷却机理如图3所示。

图3 两相流均热板冷却机理

均热板主要由5部分组成,具体如下:

1) 外壳及腔体 考虑到传热效率,外壳一般选用导热系数较高的材料,同时综合考虑成本、制造工艺、强度、密度等方面,大部分均热板外壳材料选用纯铜或者6063铝合金。冷板内部为近似真空的腔体,保证工质可以在低温条件下发生高强度的相变。

2) 充液管 充液管主要作用是作为工质注入的管道入口以及内部抽真空的空气出口。其材料通常与外壳相同,便于将其焊接到壳体上。

3) 毛细吸液芯 吸液芯作用是为工质提供流动通道,促进液体回流,保证均热板正常工作。吸液芯材料一般与外壳相同,但其几何形态各异,常见的为各种多孔介质(铜粉烧结吸液芯、丝网烧结吸液芯、泡沫铜吸液芯)和微沟槽等。

4) 支撑柱 支撑柱的作用是为均热板壳体提供支撑,防止因热应力或负压造成变形和泄漏,其材料与外壳材料相同。

5) 相变传热工质 常见的工质有去离子水、丙酮、乙醇等。

3 热传递分析、计算与测试

3.1 热传递分析

通常,任何物理量的传输都需要传输的动力,同时传输过程中也存在着阻力,这些物理量的传输都满足下面的关系式[4]:

物理量的通量![]()

热量传递中同样也需要驱动力(即两端的温度差),同时也存在阻力。传递的阻力主要有3类:

1) 导热中的热阻 对于典型平板,圆柱壁面和球壁面导热热阻分别为![]() 和

和![]() 式中δ是平板厚度,λ是导热系数,A是平板换热面积,l是圆柱面高,d1、d2是圆柱内外壁面直径,r1、r2是球内外壁面半径。

式中δ是平板厚度,λ是导热系数,A是平板换热面积,l是圆柱面高,d1、d2是圆柱内外壁面直径,r1、r2是球内外壁面半径。

2) 对流换热中的热阻 对流换热热阻为![]() 式中h是对流换热系数,A是对流换热面积。

式中h是对流换热系数,A是对流换热面积。

3) 辐射换热中的热阻 与导热热阻和对流换热过程相比,辐射换热不再是温差的线性函数,经过分析推导可得出辐射换热存在两个热阻:一个是反映物体表面特性对辐射换热影响的表面热阻,即![]() 另一个是反映物体间相对位置对辐射换热影响的空间热阻,即

另一个是反映物体间相对位置对辐射换热影响的空间热阻,即![]() 式中ε是吸收率,A是辐射面积,A1是表面1面积,X1,2是表面1对表面2的角系数。

式中ε是吸收率,A是辐射面积,A1是表面1面积,X1,2是表面1对表面2的角系数。

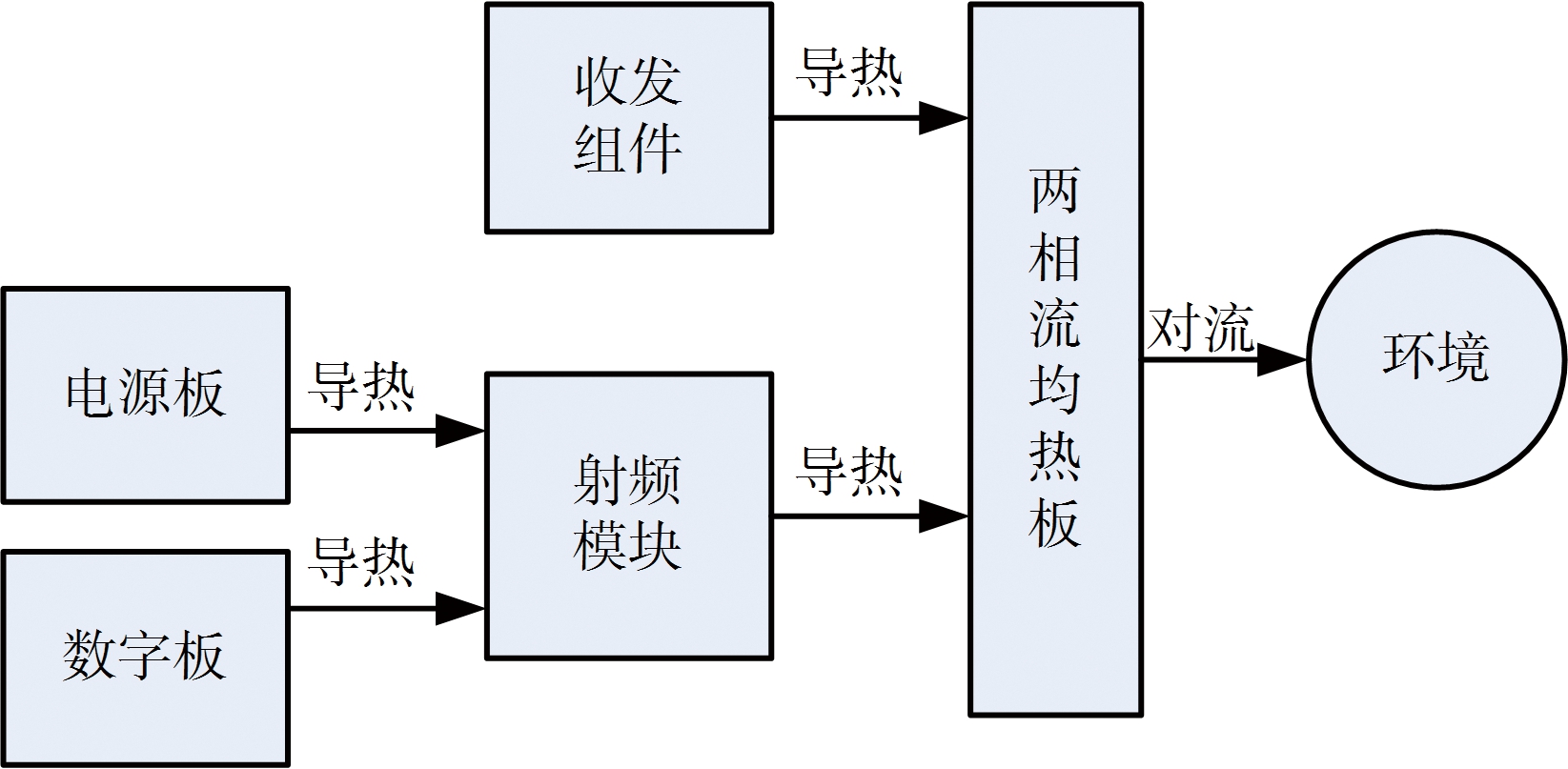

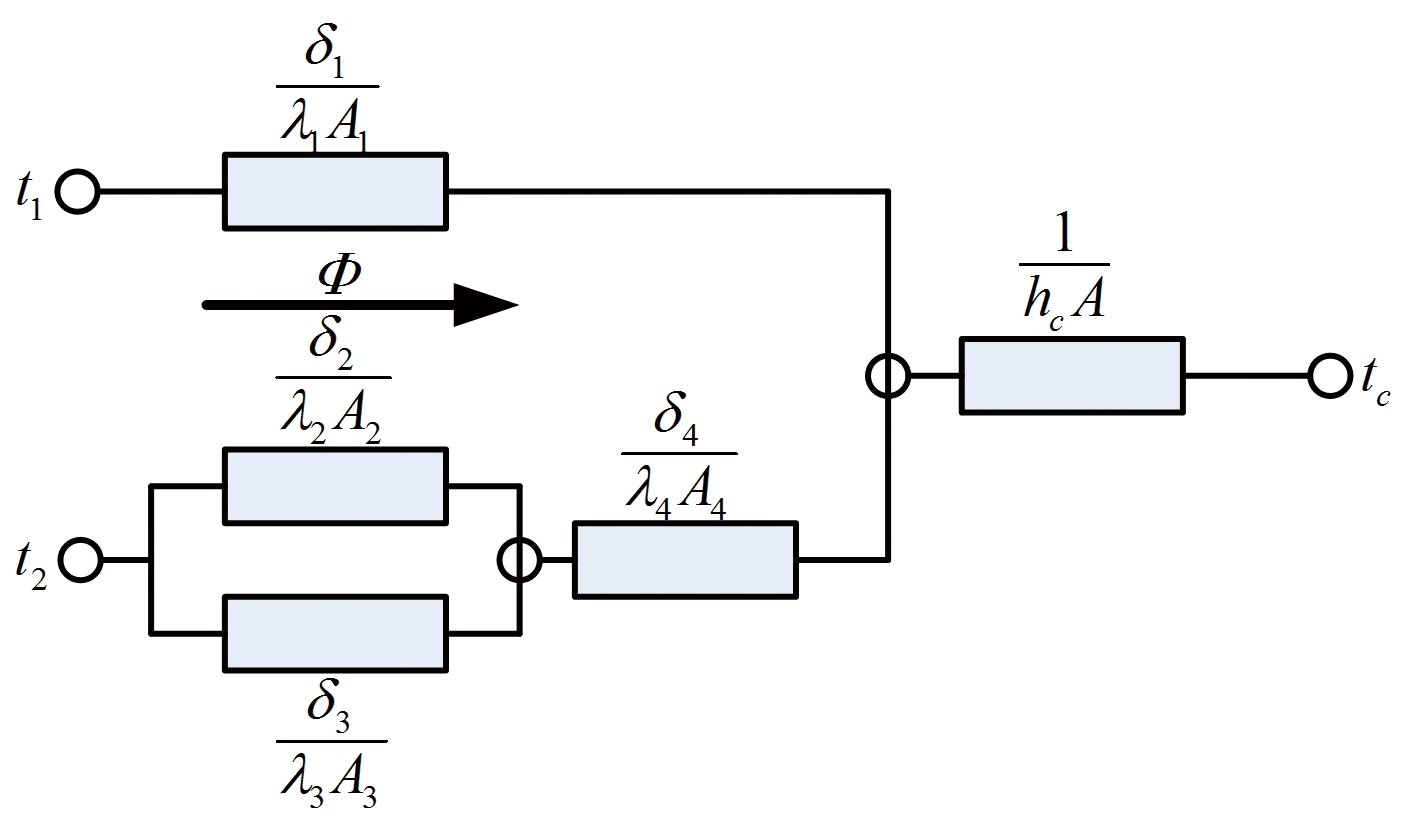

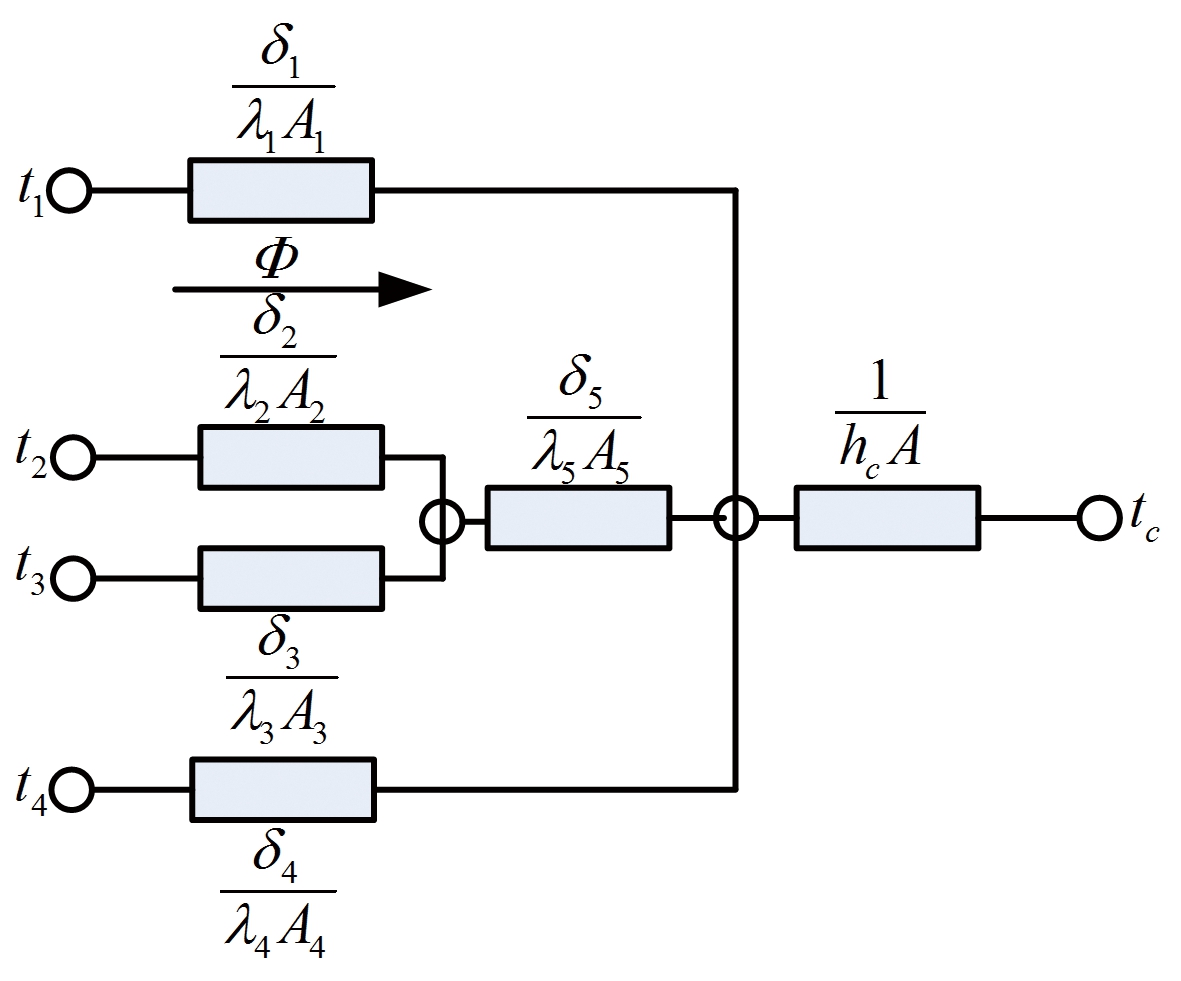

综合分析子阵的物理模型,收发组件通过导热将热量传递至两相流均热板,电源板和数字板通过导热将热量传递至射频模块后再随射频模块一起导热至均热板,最后传递至均热板的热量由对流换热形式传递至环境,具体热传递示意图如图4所示。考虑子阵热量最终由强迫风冷带走,故热阻分析时忽略辐射换热热阻,主要分析导热热阻和对流换热热阻,根据热量传递图绘制出子阵散热过程的热阻图如图5所示。

图4 子阵热传递示意图

图5 子阵散热过程热阻分析图

可知,影响子阵散热是否可靠的瓶颈是热阻,设计过程应尽量减少热量传递过程中的热阻,提高热传递通道的通畅。具体采取的措施:分析各模块的热源发热量和尺寸,选择铝合金6063作为模块安装载体,接触面增加导热衬垫、涂抹导热硅脂、安装石墨烯材料等措施减小导热过程热阻;均热板冷凝段设计散热翅片增大对流换热面积,并通过风机吹风提高对流换热系数减少对流换热热阻等。

3.2 热计算与仿真

根据热平衡方程[5]:

(1)

式中:Qv是子阵散热所需空气风量;P是子阵总热耗,为144 W;ρ是空气密度,为1.093 kg/m3;Cp是空气比热,为1.005 kJ/kg·K;Δt是空气进、出口温差,根据经验取Δt=8 ℃。风量裕量系数选择1.2,计算所需风量约为45 CFM。

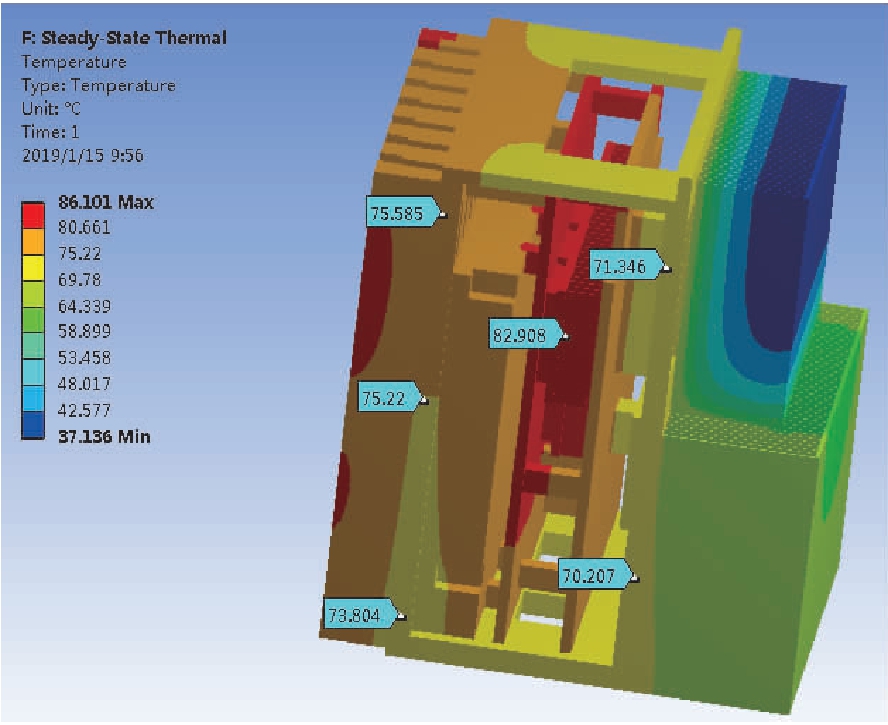

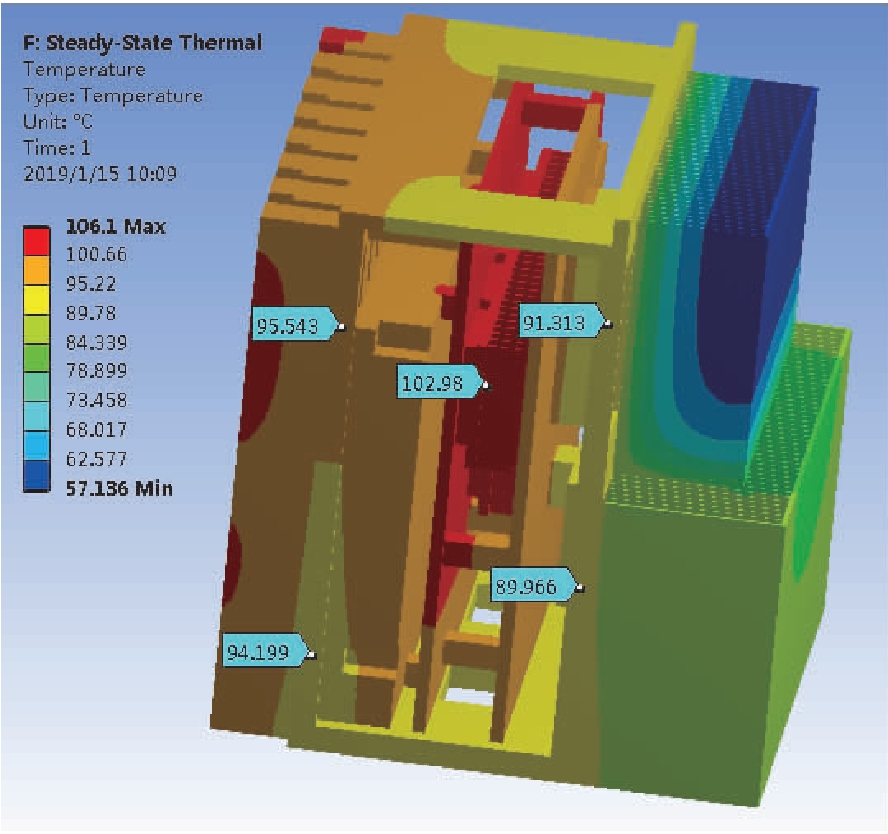

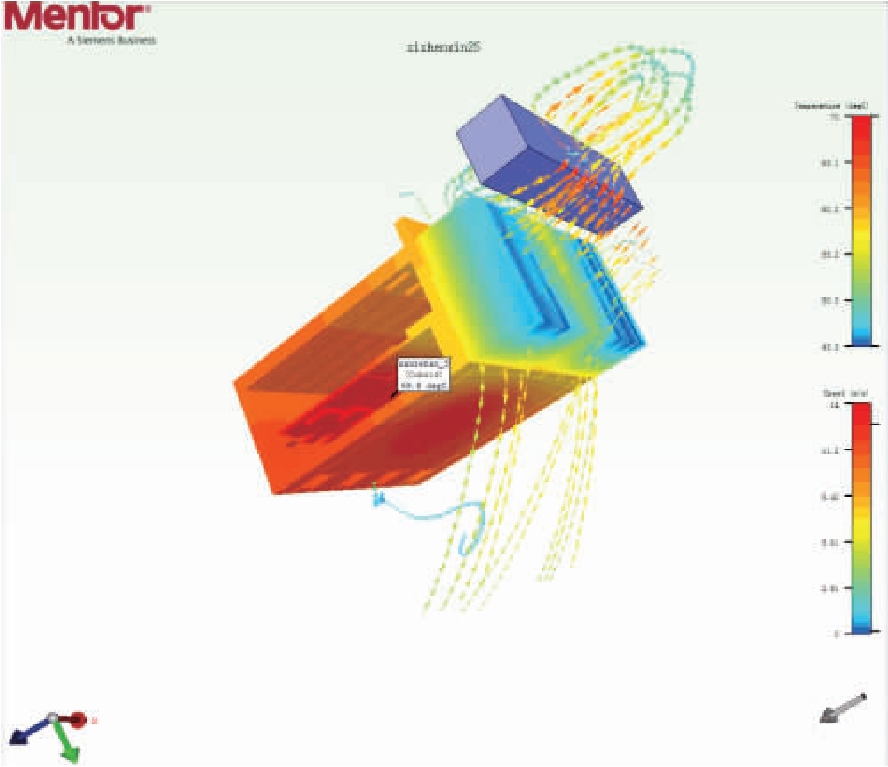

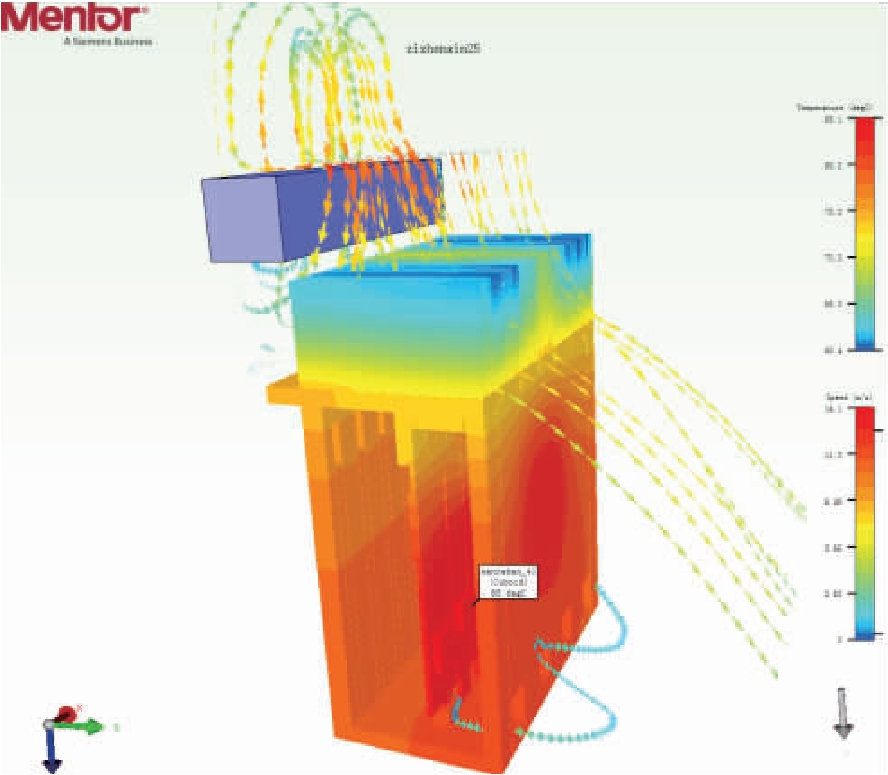

运用热仿真软件分别对环境温度30 ℃和50 ℃情况进行计算,结果分别如图6和图7所示。由此可知,环境温度30 ℃下,均热板接触面上的最高温度为75 ℃,考虑到接触热阻,收发组件安装面温度77 ℃,收发组件发热器件温度一致性在5 ℃以内,最高温度位于电源板器件,为86.1 ℃;环境温度50 ℃下,均热板接触面上的最高温度为95 ℃,考虑到接触热阻,收发组件安装面温度为97 ℃,收发组件发热器件温度一致性在5 ℃以内,最高温度位于电源板器件,为106.1 ℃。

图6 子阵环境30 ℃温度分布图

图7 子阵环境50 ℃温度分布图

3.3 热测试与验证

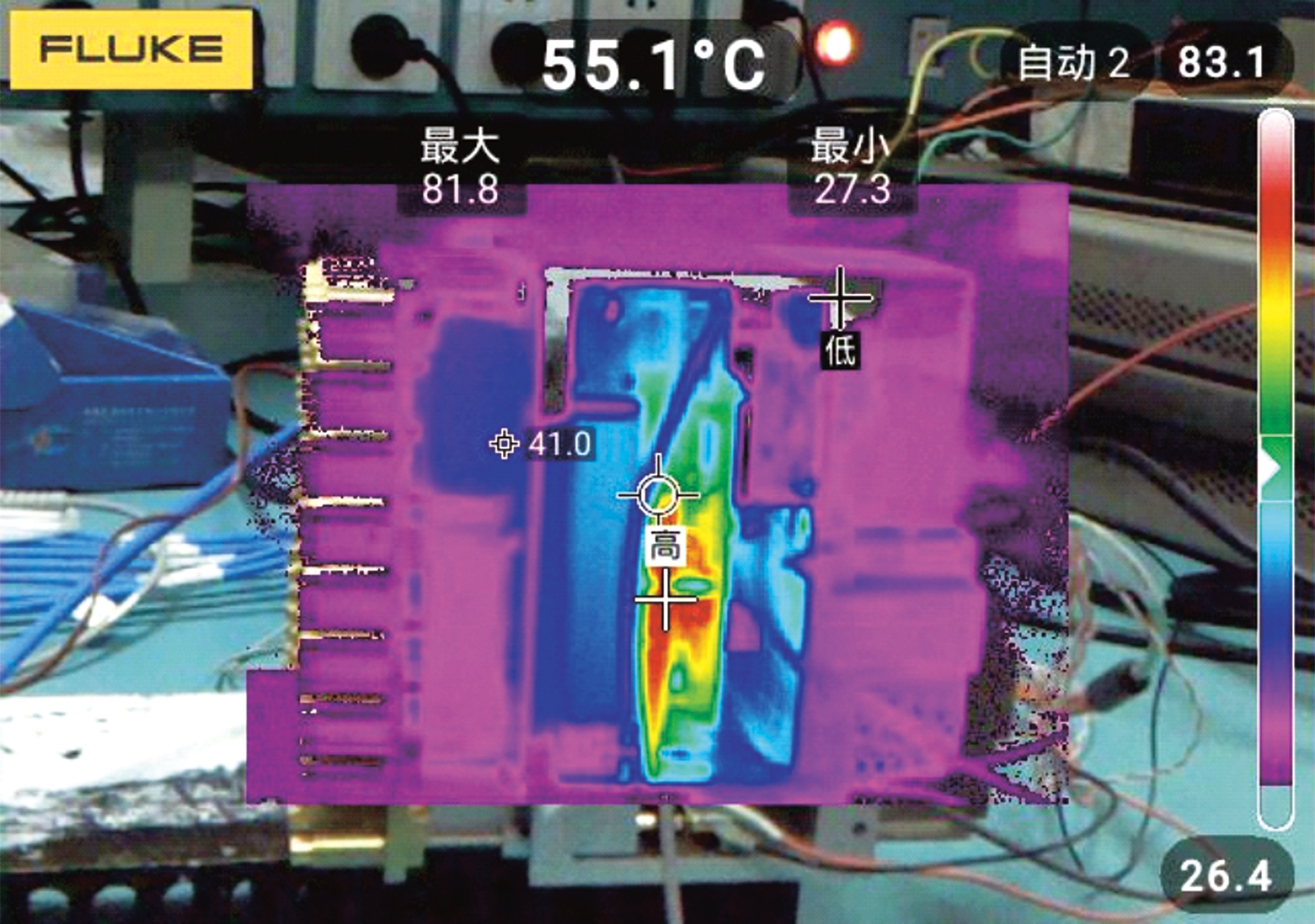

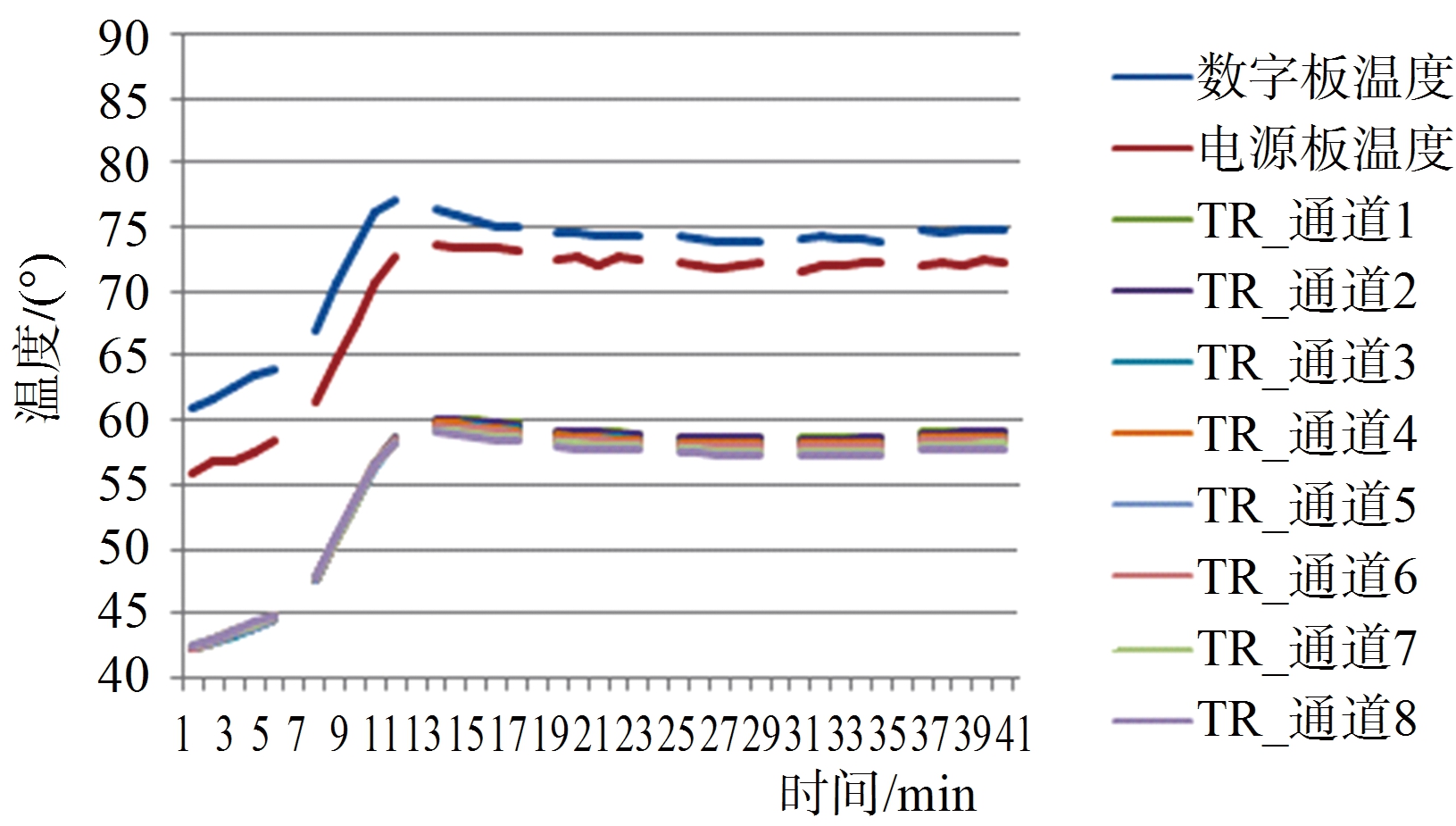

为验证子阵散热性能,样机装配测试完成后,在30 ℃和50 ℃环境下对子阵进行了热测试。试验过程中,将子阵放置于密闭空间,对环境温度进行控制,关注部位布置温度传感器,通过温度测试仪器监测环境及子阵工作时的温度,试验台布置如图8所示,红外热像仪记录子阵试验过程中温度分布梯度如图9所示,不同环境温度下测试结果如图10和图11所示。

图8 子阵热测试与验证试验台

图9 子阵温度分布梯度

图10 环境30 ℃下子阵监测温度随时间变化

图11 环境50 ℃下子阵监测温度随时间变化

图10为子阵在环境温度30 ℃下,子阵发射全开状态下满功率工作温度分布和关键点监测温度随时间变化图,可知监测点温度分布云图与仿真结果基本一致。收发组件及射频模块由于紧贴均热板,热阻小,温度较低;电源板器件的热量通过射频模块金属结构件二次传递,导致热阻较大,温度较高,最高处高达75 ℃。

当环境温度提高至50 ℃后,子阵在接收状态下工作正常,发射全开状态下满功率工作时开机10 min左右子阵突然停止工作,自动断电。经分析,子阵停止工作是由于电源板个别器件温度过高引起,器件局部热量过大,热传递过程热阻过大,不能及时散热。为减小电源板器件散热通道间热阻,增加散热冷板,将电源板及数字板热量直接通过冷板传递至均热板,然后继续开展试验,试验顺利通过,图11为环境温度下子阵监测温度随时间变化情况,电源板器件最高处高达95 ℃,但存在小范围波动,冷板仍需改进。

4 优化设计

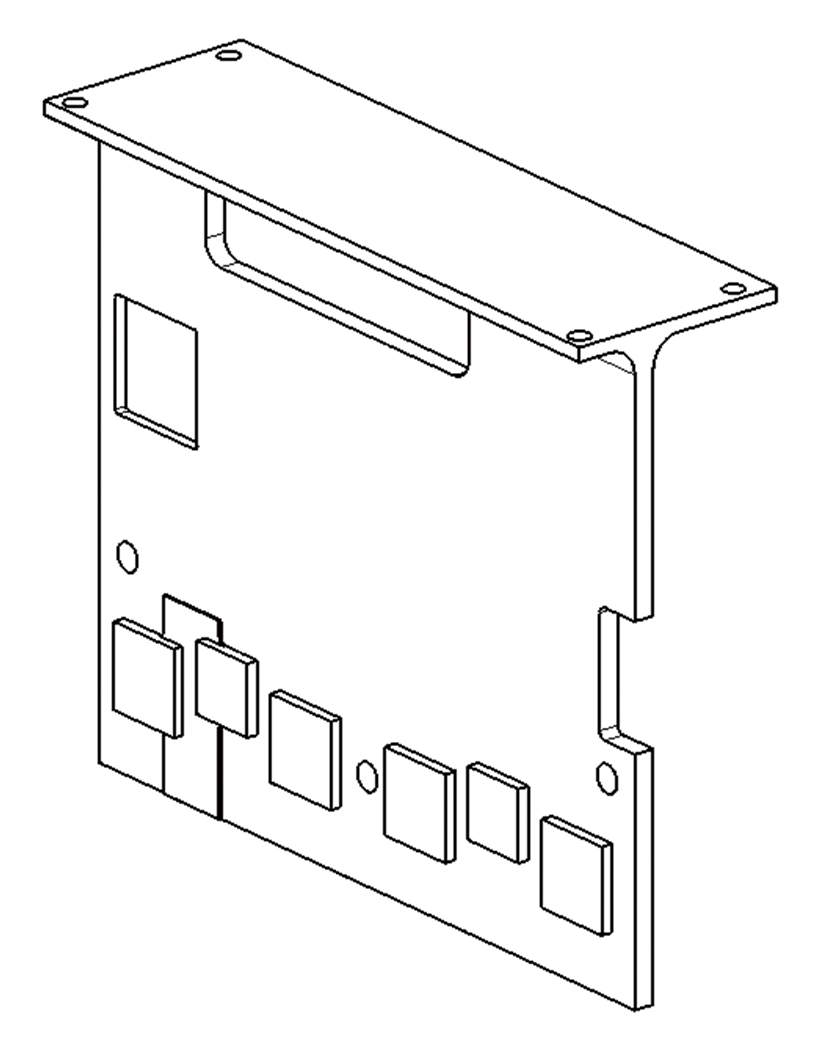

经过测试可知收发组件、射频模块和数字板在常温和高温工作下散热良好,子阵散热需要解决的是电源板,电源板上的发热器件较为分散,重点对电源板散热进行优化。具体进行如下优化:1)优化电源板与数字板之间热量传递线路,二者之间增加T型冷板(冷板采用均热板)降低传递热阻,提高散热能力,优化后子阵热量传递过程热阻示意图如图12所示,新增T型冷板如图13所示; 2)改变散热翅片方向,由子阵后部改为子阵顶部,提高适装性,简化面阵风道布局;3)子阵进行结构优化设计,深由140 mm缩减为87 mm,使子阵轻薄化。子阵优化后物理模型如图14所示。

图12 优化后子阵热量传递过程热阻示意图

图13 T型冷板示意图

图14 子阵优化后物理模型

对优化的子阵进行热仿真,结果如图15和图16所示,优化后子阵各安装面的温度分布比较均匀,环境温度30 ℃下,均热板接触面上的最高温度为70 ℃;环境温度50 ℃下,相均热板接触面上的最高温度为85.2 ℃,与优化之前相比较降低了10 ℃左右,满足了子阵的散热需求。

图15 子阵优化后环境30 ℃温度分布图

图16 子阵优化后环境50 ℃温度分布图

5 结束语

优化后的数字子阵采取小型化多功能方式完成了高集成度立体数字子阵的研制,验证了大功率电源背板分区设计、多层多通道微波信号垂直互联等关键技术,并通过优化实现了数字子阵轻薄化和子阵立体高效散热,满足了新一代有源面阵的需求。

[1] 唐福宝,钟剑锋,顾叶青.有源相控阵雷达天线结构设计[M].西安:西安电子科技大学出版社,2016:65-71.

[2] 蒋赞勤,厉志强,王成.Ku波段4×4瓦片式T/R组件的设计和实现[J].电子测试,2020(16):8-10.

[3] 徐路遥.自驱动气液脉动相变均热板内流动与传热特性研究[D].扬州:扬州大学,2020.

[4] 张莉,姜未汀,裘薇,等.传热学课程中“热阻”的概念与应用[J].教育教学论坛,2018(1):193-194.

[5] 邱成悌,赵惇殳,蒋全兴.电子设备结构设计原理[M].南京:东南大学出版社,2001:56-66.