0 引言

随着现代雷达技术的快速发展,相控阵雷达已成为当今各国雷达技术发展的趋势。为满足空间目标探测、跟踪的需求,相控阵雷达朝着多设备、大口径、重载荷、高精度等特点发展[1]。天线骨架作为相控阵雷达结构支撑、精度保证和设备安装基础,必须具有足够的刚度、强度[2]和拼接精度的要求[3]。本文针对大型相控阵雷达的上述特点,综合天线阵面布局情况,对某相控阵雷达天线骨架设计作详细阐述。

1 结构设计要求

某大型固定相控阵雷达口径面积上百平方米,共安装近2万个天线单元和大量电子设备。天线骨架中部左右两端通过圆形法兰固定于大承载精密传动机构上,其主要功能在于保证天线阵面设备的安装及精度要求,并提供足够的刚强度支撑,保证电子设备的全维护。天线骨架结构设计需满足以下要求:

1) 天线骨架阵面安装位置精度误差X/Y/Z三个方向≤0.6 mm(RMS);

2) 天线阵面法向最大动态变形≤6 mm;

3) 符合公路运输和异地安装要求。

根据天线单元的分布情况和总体设计要求,天线骨架最大外形尺寸为12 m(长)×11.07 m(高)×1.6 m(宽),如图1所示。

图1 天线骨架外形尺寸

2 天线骨架结构设计2.1 天线骨架结构分块设计

根据天线单元的分布形式、骨架的机械加工和内部设备维修空间等因素,同时为了满足天线骨架的公路运输条件,使每个骨架运输单元符合GJB2948-97《运载装载尺寸与重量限制》,采用13 m半挂车运输,分块后的每片骨架截面尺寸不应大于2.5 m×2.6 m,重量小于34 t。综合以上因素,如图2所示,将天线骨架分为5块子骨架:边骨架、次边骨架、中骨架、次边骨架和边骨架,每块子骨架结构尺寸及质量如表1所示,满足公路运输要求。中骨架为主要承力骨架,通过两端的圆形法兰与传动机构相连,上下与各边骨架连接。

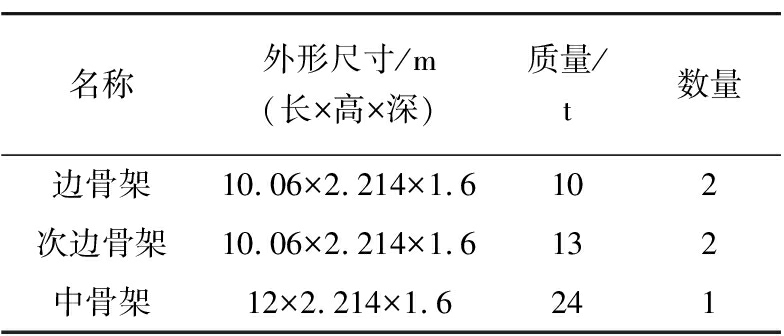

表1 天线骨架运输单元

名称外形尺寸/m(长×高×深)质量/t数量边骨架10.06×2.214×1.6102次边骨架10.06×2.214×1.6132中骨架12×2.214×1.6241

图2 天线骨架分块示意图

2.2 天线骨架精度分析

对于大口径、高频段的有源相控阵雷达天线,天线阵面精度要求越来越高,并且随着雷达频段逐渐变高,对结构精度要求更高 [4]。天线结构精度主要包括两个方面:面精度和单元位置精度[5]。根据该天线骨架的结构特点,影响天线结构精度的因素取决于以下几个部分:

1) 天线骨架自身刚度;

2) 子骨架阵子安装面及拼装面加工精度;

3) 5块子骨架相互拼装精度。

通过加工制造和装配进行精度控制,达到满足误差分析指标要求[6]。子骨架最大外形尺寸为12 m×2.214 m×1.6 m,为防止由于加工温度的变化造成材料的热胀冷缩,进而降低结构的加工精度。设计中要求骨架全程在恒温车间采用高速龙门铣完成加工,长度方向最大加工误差σ1≤0.25 mm。传统的大型结构件加工,往往不考虑结构自重因素的影响,直接将结构件通过工装压实在机床上,与实际边界条件不相符。实际加工时,各子骨架在机床上的装夹位置与拼装位置保持一致,最大程度地消除骨架自重变形对结构面精度的影响,能够使单片子骨架拼装后的平面精度σ2≤0.3 mm。子骨架的拼装是天线骨架能否达到精度要求的关键。由于骨架尺寸大,每片骨架拼装时采用过定位的方式进行定位设计,即在拼装面两侧和中间前后面各采用2个高精度的定位销进行定位,各子骨架间拼装精度小于σ3≤0.2 mm。

以上3种误差对阵面面精度的影响可以认为是相互独立的,因此可以用以下公式对阵面面精度误差作近似计算:

δ=![]()

(1)

由以上分析得知,极限情况下天线阵面精度最大值为0.44 mm,满足阵面精度小于0.6 mm的设计要求。

2.3 子骨架结构设计

天线骨架共分为5块子骨架,每块子骨架采用比刚度大和荷重比大的空间桁架结构进行设计。骨架的主承力框架采用H型钢与U型钢焊接而成,非承力部位采用L型角钢断续焊接,最大程度上减少由于大面积的拼焊造成骨架的焊接变形和焊接应力。考虑到雷达系统架设地点,骨架上所有承力结构件均采用抗低温性能优良的Q355D钢材。

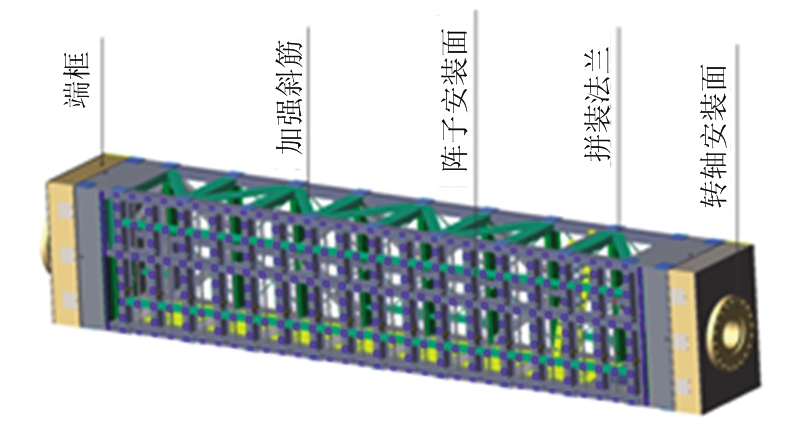

由于5块子骨架结构类型相似,本文仅针对作为主要承力部件的中骨架结构设计进行详细阐述,其余子骨架设计思路与此相同,如图3所示。根据天线骨架与传动机构转轴的连接方式,中骨架除承受自身重量外,还承担着两侧边骨架及设备的全部载荷,包含骨架共计约70 t载荷。

图3 中骨架示意图

中骨架上下各有多个法兰分别焊接在纵横梁相交处并与上下两侧边骨架连接。上下及后侧焊接斜筋加强中骨架的稳定性。骨架内部为中空结构,方便设备维修。中骨架前端为天线单元的安装面,为保证天线单元的良好接地电性能以及防腐性能,安装面均采用316L不锈钢板与中骨架焊接。

图4 端框结构图

中骨架左右两端与传动机构转轴连接,为了提高接口处的承载、抗弯能力,将接口处设计为薄壁与板筋加强的箱式辐射状结构形式,主轴贯穿箱体与射状筋焊接。薄壁辐射状箱梁结构作为应力缓冲处,避免了两端受力过大而造成应力集中。考虑到雷达天线阵面载荷分布情况,与传动机构连接的主轴在结构上采用偏心设计,减少由于雷达天线阵面重心位置的偏心对传动机构带来不必要的偏心载荷,进而增加传动机构的使用效率。主轴内侧凹止口结构与传动机构连接面配合轴向定位,如图4所示。

3 子骨架连接强度分析3.1 骨架与传动机构连接分析

天线阵面系统共约70 t,通过中骨架两端主轴与传动机构连接,属于典型的大型结构轴系连接,本结构采用20颗M36的液压螺栓进行连接,能够解决传统螺栓抗剪性能差、螺栓受力不均匀等缺点。传动机构电机传递给天线骨架的有效力矩M=400 kN·m,同时考虑到电机启动时可能出现的瞬时过载,引入安全系数k=3,则计算扭矩T=k·M=1 200 kN·m。液压螺栓承受最大剪切力为

(2)

式中,r为螺栓至转轴中心的距离,G为天线阵面系统重力,m为螺栓数量,故螺栓承受的最大剪切力为

(3)

M36的液压螺栓允许最大剪切力为245 kN,满足设计要求。

3.2 子骨架间连接分析

子骨架通过88颗M20螺栓与中骨架、次边骨架、边骨架之间的法兰面依次连接,每颗螺栓按照保证载荷的60%预紧力紧固。在工作过程中,螺栓组主要受重力和翻转力矩的作用,保证在预紧力作用下各法兰面不相对滑移并且不被压溃或分离[7]。当天线骨架翻转至水平状态时,中骨架与次边骨架法兰连接处所受的重力和翻转力矩最大。

每颗M20螺栓的设计预紧力为

Fs=0.6×147=88.2 kN

(4)

保证法兰不相对滑移所需的螺栓预紧力:

(5)

所以法兰面不会发生滑移。式中,R为螺栓组所受的横向外力,μ为摩擦系数,m为摩擦面数量,Z为螺栓数量,k为考虑摩擦系数不稳定而引入的可靠性系数。

保证接合面最大受压处不被压溃的条件:

(6)

式中,A为螺栓组法兰接合面受压面积,M为螺栓组接合面抗弯截面系数,W为螺栓组所受翻转力矩,σpp为接合面允许挤压应力:

σpp=0.8×345=276 MPa

(7)

(8)

保证接合面不分离的条件:

(9)

(10)

经过计算,各子骨架之间连接满足不滑移、不被压溃和不分离条件。

4 天线骨架力学仿真分析

天线骨架主要所受载荷包括重力、温差、电机驱动和紧急制动等综合载荷。根据具体结构特征以及有限元建模基本原则,建立有限元简化模型。天线支撑座安装转轴处、天线转轴、各骨架安装法兰采用实体单元;薄壁梁结构、型钢等采用板壳单元。负载采用质量单元加载在骨架相应位置。为了更真实地反映天线骨架的受力条件,建模时将两端转台一并考虑。天线骨架有限元模型如图5所示。

图5 有限元模型

4.1 天线骨架刚度分析

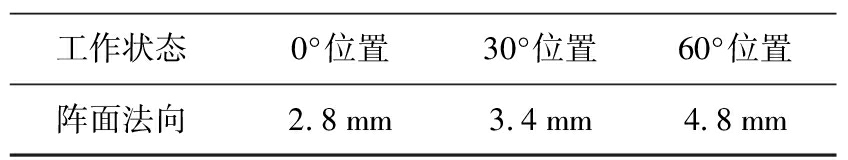

天线骨架在综合载荷作用下,针对天线阵面工作仰角为0°、30°、60°三种工作状态下对天线骨架安装面各向变形量进行有限元仿真,天线骨架在各工况下最大变形云图如图6所示,计算结果如表2所示。

图6 骨架最大变形云图

表2 阵面安装面最大变形

工作状态0°位置30°位置60°位置阵面法向2.8mm3.4mm4.8mm

计算结果表明:天线骨架具有较大的刚度,天线阵面动态最大法向变形为4.8 mm,满足变形量小于6 mm的设计要求。

4.2 天线骨架强度分析

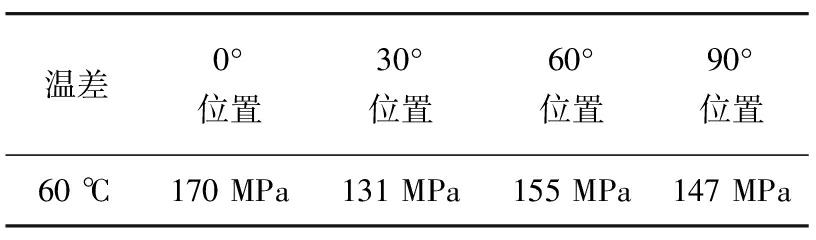

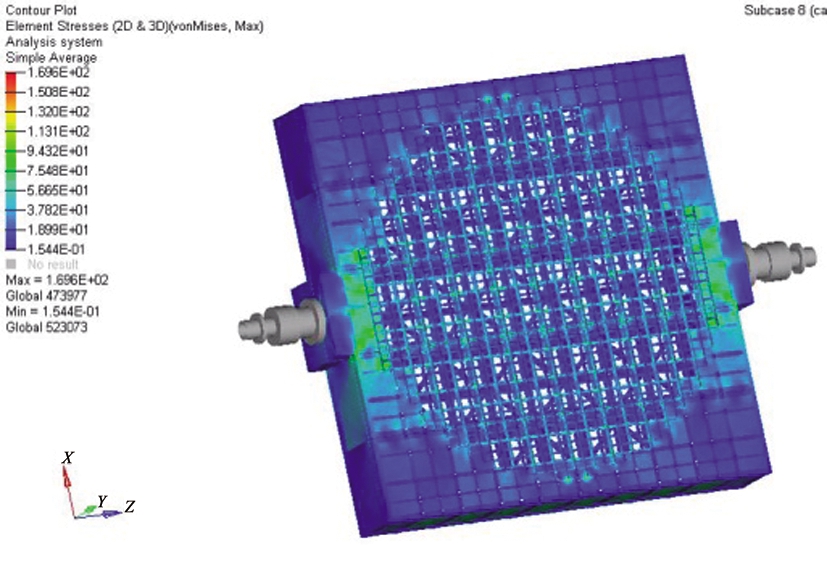

为了保证天线骨架整体强度满足设计要求,确保人员、设备安全,需对天线骨架在可能遇到的各种工况下进行有限元强度分析。经过力学仿真计算,天线骨架在各极限工况下的最大应力如表3所示,骨架最大应力云图如图7所示。

表3 各工况下骨架最大应力

温差0°位置30°位置60°位置90°位置60 ℃170 MPa131 MPa155 MPa147 MPa

图7 骨架最大应力云图

计算结果表明,各工况下天线骨架最大应力σmax=170 MPa,天线骨架材料为Q355钢,厚度小于16 mm,屈服强度[σ]≥355 MPa,骨架的安全裕度S为

(11)

式中k为安全系数,取1.3。安全裕度大于0,天线骨架在各工况下满足安全设计要求。

5 试验测量

图8 制造拼装精度测量实物图

图9 天线骨架动态测量实物图

为了进一步验证理论分析与力学仿真计算的准确性,对天线骨架阵面精度实物分别作静态以及动态精度测量。如图8所示,将拼接完成的天线骨架水平放置,仅中骨架两端支撑,采用激光跟踪仪测量方法,测得天线骨架拼装后阵面精度为0.25 mm,小于理论分析极限值。如图9所示,将模拟载荷加载在天线阵面,模拟天线工作状态,测得在60°夹角位置天线阵面最大法向动态变形为4.54 mm,相对于仿真分析小5.4%。由于加载试验采用的整块钢板作为负载,对天线骨架的刚度有一定贡献,所以实测变形值与力学仿真分析数值相比略小,属于允许误差范围内。

6 结束语

本文以某大型相控阵雷达天线骨架为研究对象,针对天线口径大、精度要求高、载荷量大等特点,在天线骨架结构设计布局、阵面精度分析、关键连接部位的强度分析以及天线骨架力学仿真计算等方面进行了深入的研究。最后通过对比实测数据和理论计算,进一步验证了该骨架结构设计的可行性。由此可见,本文研究内容的相关流程、思路和方法可作为此类型天线骨架结构设计有益的借鉴,也会随着设计手段和测量方法的不断发展而深化。

[1] 张根烜,查金水,胡劲松.大型相控阵雷达阵面结构设计研究[J].雷达科学与技术,2016,14(3):337-342.

ZHANG Genxuan,ZHA Jinshui,HU Jinsong.Structural Design of Antenna Array of Large Phased Array Radar [J]. Radar Science and Technology, 2016, 14(3):337-342.(in Chinese)

[2] 查金水,张根烜,彭超. 大型相控阵雷达天线骨架外场架设[J].雷达科学与技术,2019,17(1):112-118.

ZHA Jinshui, ZHANG Genxuan, PENG Chao. Erection of Antenna Skeleton Outer Field of Large Phased Array Radar[J]. Radar Science and Technology, 2019, 17(1):112-118.(in Chinese)

[3] 查金水,朱志远,邓友银,等.某大型相控阵雷达测试系统结构设计[J].机械与电子,2019,37(1):19-25.

ZHA Jinshui, ZHU Zhiyuan, DENG Youyin, et al. Structural Design of a Large Phased Array Radar Test System [J]. Machinery and Electronics, 2019,37(1):19-25.(in Chinese)

[4] 程春红,袁海平,顾叶青.大型精密测量雷达结构精度实现途径[J].现代雷达,2020,42(10):76-81.

[5] 赵承三,陈建平.某型雷达可伸缩天线结构设计 [J].现代雷达,2021,43(11):68-72.

[6] 何文杰,张增太,房景仕,等.某测量雷达天线座轴系设计与精度测量[J].雷达科学与技术,2021,19(3):332-336.

HE Wenjie, ZHANG Zengtai, FANG Jingshi, et al. Shafting Design and Precision Measurement of Instrumentation Radar Antenna Pedestal[J]. Radar Science and Technology, 2021, 19(3):332-336.(in Chinese)

[7] 成大先.机械设计手册[M].北京:化工工业出版社,2008.