0 引言

数字阵列模块(Digital Array Module,DAM)是数字相控阵天线的核心组成部分,主要负责多通道数字信号的收发和处理功能[1],同时也是天线阵面的主要热源。随着相控阵天线朝着高功率、高灵敏度和高分辨率方向发展,以及GaN类芯片的大范围应用,组件芯片热流密度普遍达到100 W/m2量级,并且逐渐向着1 000 W/m2迈进。因此,实现DAM的高效散热便成了关键问题。研究表明,DAM性能受其内部半导体器件温度影响较大,散热不畅将引起其幅度和相位的偏差[2-3]。为保证其长期稳定可靠的工作,必须采取有效的热控手段以保证其工作温度在许可范围内。

对于DAM散热的研究,目前主要散热方式有风冷[4-5]、液冷[6]和两相流冷却[7]。采用风扇驱动的主动式风冷,因其成本低廉、使用方便,得以广泛应用,但散热能力有限[8-9]。随着高集成、高功率和高热耗DAM的需求不断增长,风冷散热方式已无法满足高热耗DAM的散热需求。

为有效解决该问题,一种两相冷却系统被提出。Wits[7]和Nikolaenko[10]对两相热管用于雷达系统中功率器件的冷却开展了实验研究。张根烜[11]和Hartenstine[12]提出将两相闭式热虹吸回路系统应用于功率器件的冷却,并通过实验研究了系统充液量、工作倾角等参数对系统散热性能的影响。由于两相流系统工质的流动依靠两相流的虹吸效应,对于微小型雷达系统的冷却效果较好,很难应用于大型复杂天线阵面的散热。

为此,时海涛[13]和Alpsan[14]提出将液冷冷板应用于雷达DAM组件的散热,通过仿真分析对冷板流道结构及其散热性能进行了优化研究。为建立有源相控阵天线冷板通道的设计准则,Park[15]利用计算流体动力学分析的方法,评估了冷板内流体流速、发射/接收模块数量与冷板冷却性能的关系。然而,上述文献的研究焦点仅集中在冷板自身的结构和流动特性上(如研究新的冷板形式、流道类型等)。对于DAM内元器件,其热量如何传递至冷板,即元器件的散热途径问题很少有文献开展研究。

本文首次针对32通道DAM开展散热设计研究,提出采用双层凸台的设计方案,以解决DAM内部大功率元器件的散热途径问题;提出冷板与DAM框架结合的一体化设计思路,以解决DAM结构高集成度的需求。首先通过热仿真手段对一体化设计方案进行验证,并探索双层凸台的散热机理。之后,设计不同宽度的凸台,研究双层凸台尺寸对器件温度的影响规律。

1 研究对象简介

1.1 结构描述

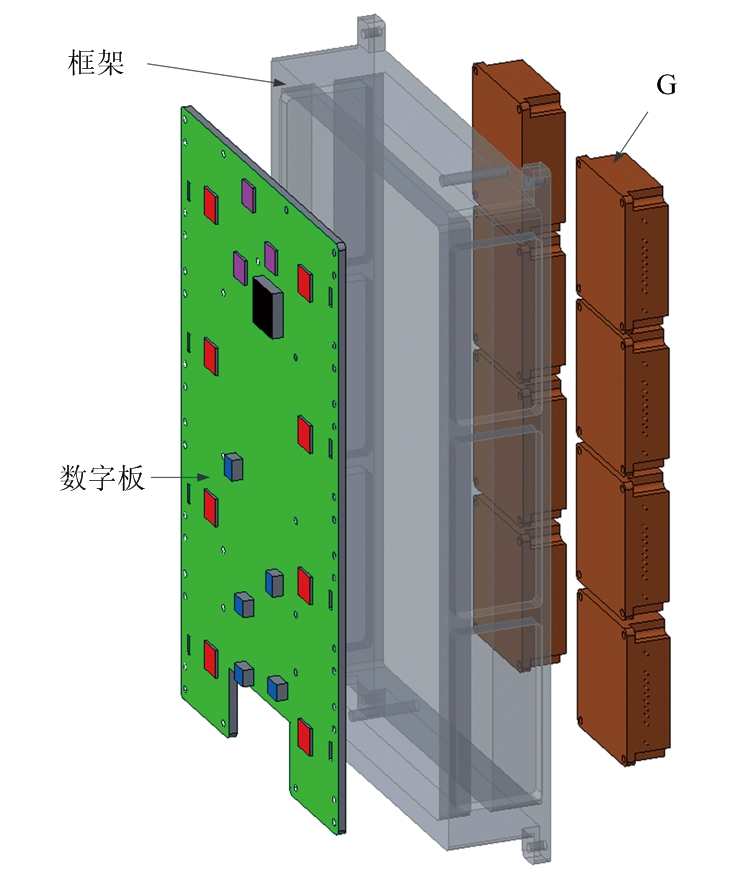

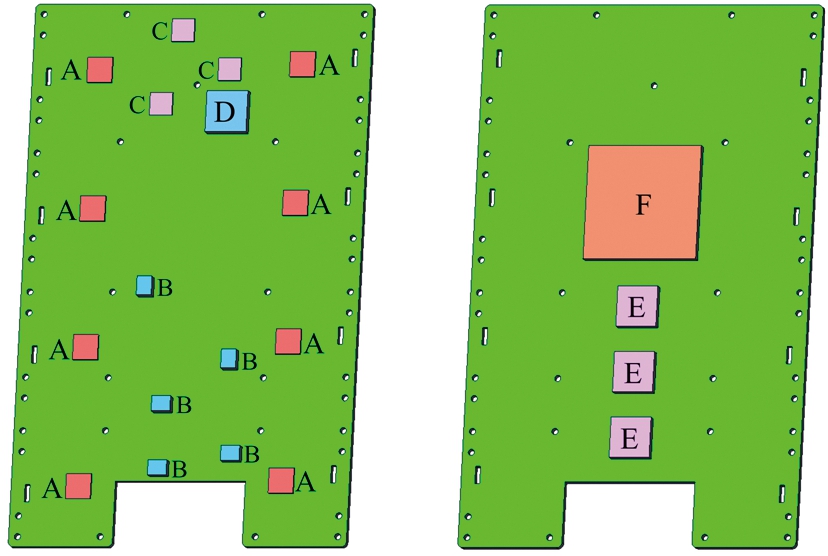

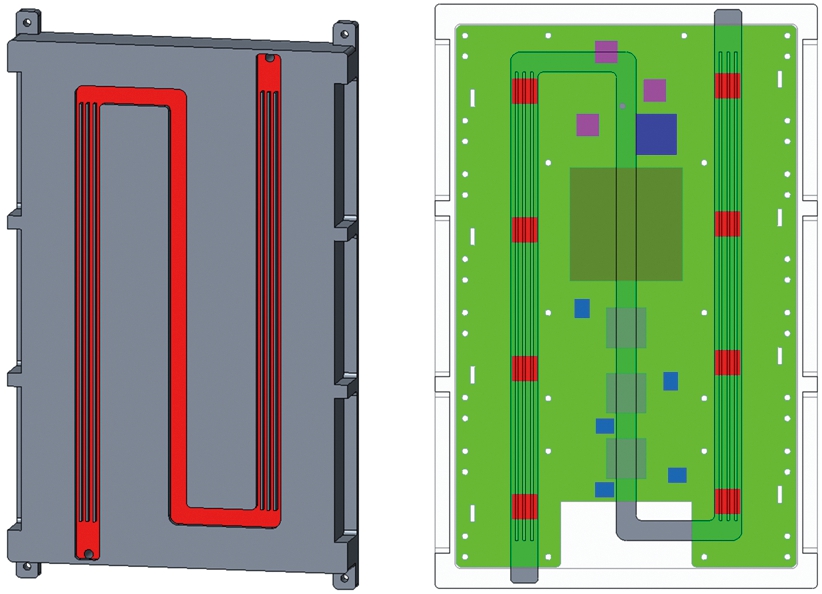

DAM主体尺寸为232 mm×152 mm×37 mm(长×宽×高),其内部结构如图 1所示。DAM主要由印制电路板(PCB)、器件G、框架构成,PCB和器件G通过多个螺钉固定在壳体上。PCB两侧均分布有元器件,其主要发热器件布局如图 2所示。PCB上所有器件均通过表贴焊接的方式安装于PCB上。

图1 DAM内部结构

(a) PCB上部 (b) PCB下部

图2 PCB主要器件布局

1.2 发热器件热耗参数

DAM发热器件的热耗值见表 1,整个DAM发热量为317.9 W。其中,器件A的热流密度最高,为11 W/cm2。

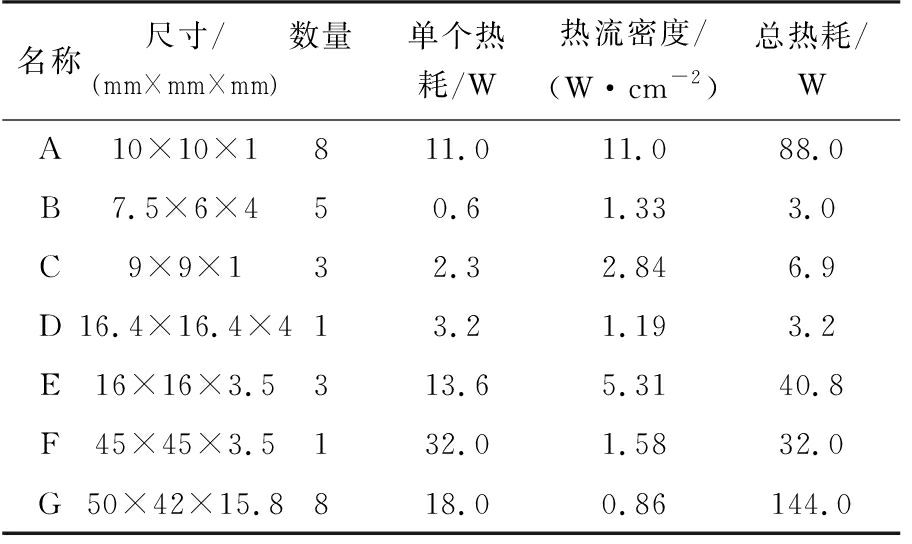

表1 模块主要设备热量情况

名称尺寸/(mm×mm×mm)数量单个热耗/W热流密度/(W·cm-2)总热耗/WA10×10×1811.011.088.0B7.5×6×450.61.333.0C9×9×132.32.846.9D16.4×16.4×413.21.193.2E16×16×3.5313.65.3140.8F45×45×3.5132.01.5832.0G50×42×15.8818.00.86144.0

2 关键问题及解决措施

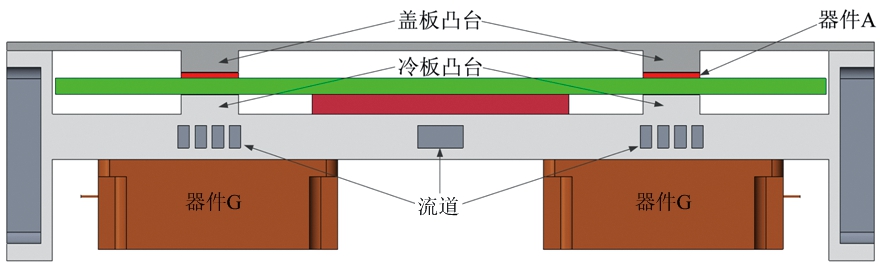

本文研究的DAM模块体积小、总体热耗高、器件局部热流密度大,为确保器件的正常工作,需保证DAM内所有器件壳温不超过85 ℃。由于热耗大部分集中在PCB上,因而针对PCB上的器件,提出采用双层凸台+一体化液冷板的设计方案,如图3所示。

图3 DAM内部器件传热路径

对于PCB上部的器件(A、B、C、D),通过在盖板上设置凸台,使热量由器件传导至盖板,然后再通过框架传导至冷板。同时,在冷板上设置凸台,使器件热量通过PCB传导至凸台,最后传导至冷板。所有器件与凸台接触面垫导热衬垫,导热衬垫厚度为0.5 mm,热导率为5 W/(m·℃)。盖板与框架之间通过螺钉连接,接触面涂导热硅脂。

对于PCB下部的组件(E、F),可通过与冷板直接接触导热,接触面垫0.5 mm厚的导热衬垫。

器件G则通过螺钉安装在冷板下部,产生的热量可直接传导至冷板,其与冷板之间的接触面涂导热硅脂。

由于空间限制,DAM的液冷板采用与框架一体化加工。在框体中间的金属板内开设相应的流道,依靠流道内冷却液的流动与冷板进行热交换,从而带走DAM的热量,也即把框架中间的金属板加工成液冷板。其中,冷板采用蛇形流道,并保证流道流经主要发热器件正下方[16]。将冷板与框架结构一体化设计,中间的冷板不仅起到散热作用,同时可作为PCB和四通道前端模块的支撑结构。冷板流道截面为矩形,尺寸为8 mm×4 mm(宽×高),流道布局如图4所示。由于器件A的热流密度高,为强化冷板散热效果,对于器件A下方的流道,在内部增设三条散热翅片,翅片厚1 mm,间距2 mm,同时拓宽流道截面至11 mm。

(a) 流道截面图 (b) 流道透视图

图4 冷板流道布局

3 模型构建

3.1 材料物性

根据软件建模以及模块自身的特点,建模过程中对一些与散热影响不大的细节特征进行了适当的简化。主要简化内容包括:

1) 忽略辐射散热的影响;

2) 忽略了小圆孔、螺钉孔、倒角等特征;

3) 忽略了部分小的筋板;

4) 材料热物性不随温度发生变化。

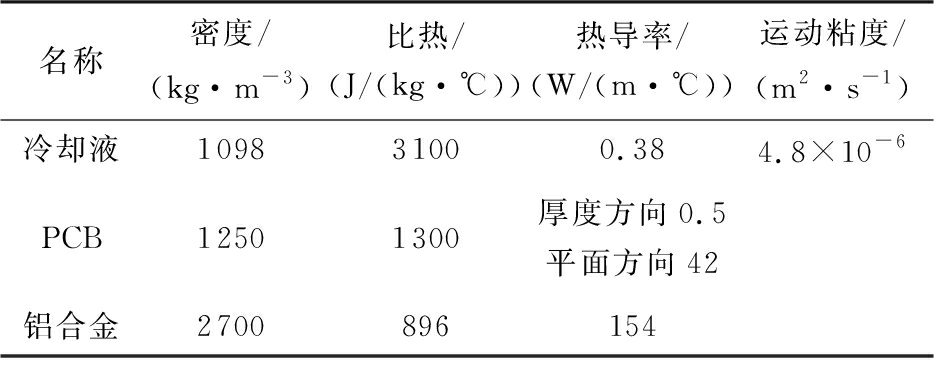

模型涉及的材料热物性见表 2。考虑到环境适应性,冷却液选择浓度60%的乙二醇溶液。PCB板材料热导率设置为各向异性,沿PCB板厚度方向热导率为0.5 W/(m·℃),沿平面方向热导率为42 W/(m·℃)。框架及冷板材料为铝合金。

表2 材料热物性参数

名称密度/(kg·m-3)比热/(J/(kg·℃))热导率/(W/(m·℃))运动粘度/(m2·s-1)冷却液109831000.384.8×10-6PCB12501300厚度方向0.5平面方向42铝合金2700896154

3.2 边界条件

由于DAM的工作温度范围为-40~+55 ℃,计算时选取最高工作温度55 ℃作为环境温度。冷却液流量为1.44×10-5 m3/s,入口温度为30 ℃。冷却液流动粘度模型为层流,选取基于压力-速度的耦合求解器,计算条件为稳态。

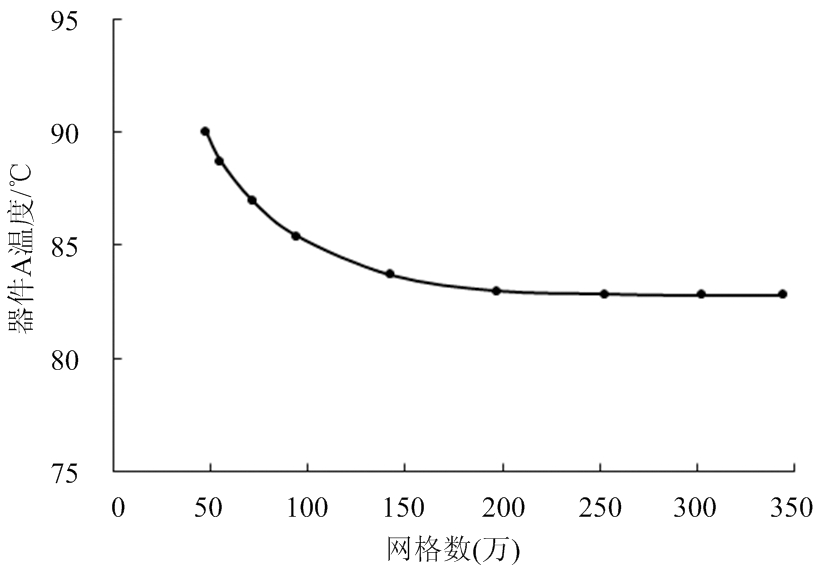

3.3 网格无关性验证

为确保计算结果的准确性,需对模型的网格尺寸进行分析。为此,分别对不同网格数量的模型开展计算,图 5给出了器件A的温度与网格数的关系。可以看出,当网格数量大于200万之后,器件A的温度基本不变,表明计算结果与网格尺寸无关。因而,为获得准确的计算结果,后续计算过程中模型网格数量保持在250万左右。

图5 器件A温度与网格数的关系

4 结果分析

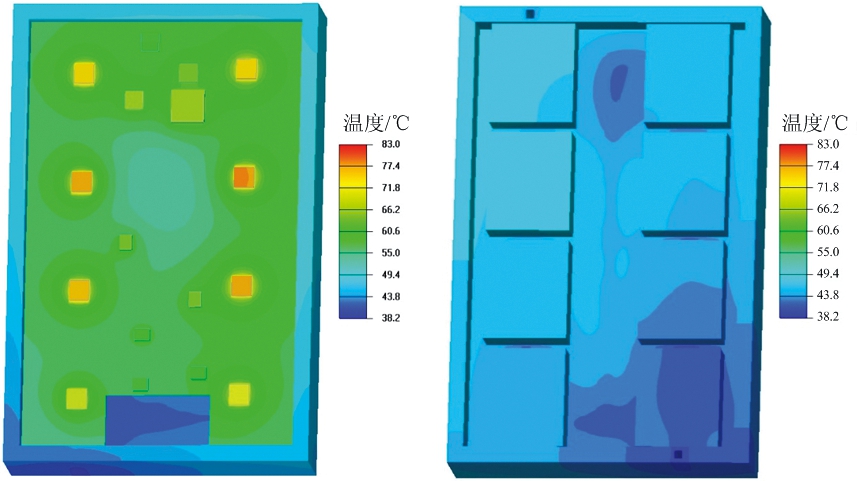

4.1 凸台形式影响分析

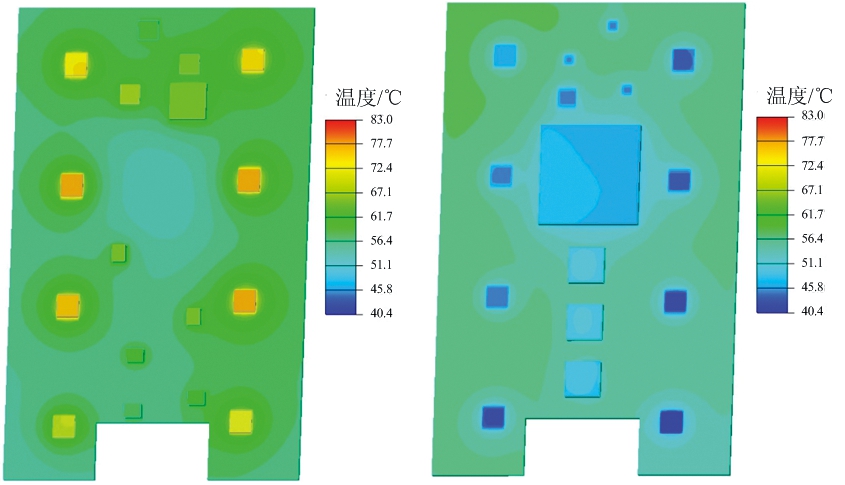

图 6为环境温度55 ℃情况下,拥有双层凸台的DAM内部器件温度分布云图。可以看出,在30 ℃供液条件下DAM内部器件A的温度最高,达到83 ℃,表明所有器件均满足壳温低于85 ℃的冷却要求。图 7给出了DAM截面温度云图,对照图 3可知,双层凸台+一体化液冷板的设计使得DAM内部器件拥有通畅的导热路径,保证了所有器件热量均能快速地传递至冷板。对于器件A,通过提取内部热流密度,可得到器件A通过上凸台传导的平均热量为8.4 W,通过下凸台传导的平均热量为1.1 W,通过PCB横向传递的平均热量为1.5 W。可见,器件A的热量主要通过上凸台导出。尽管器件A是直接焊接在PCB上的,由于PCB的各向异性[17],其在厚度方向的热导率仅为0.5 W/(m·℃),纵向传导热阻较大,因而器件A的热量很难通过PCB纵向传导至下凸台。同时,PCB在平面方向的热导率为42 W/(m·℃),横向扩展热阻较小,因而器件A可通过PCB横向传导1.5 W的热量。

(a) DAM

(b) PCB

图6 DAM内部器件温度分布云图

图7 DAM截面温度云图

对于PCB上部的其他器件,其散热机理与器件A相似。对于PCB下部的器件E和F,其直接与冷板接触,因而其热量可直接传导至冷板。

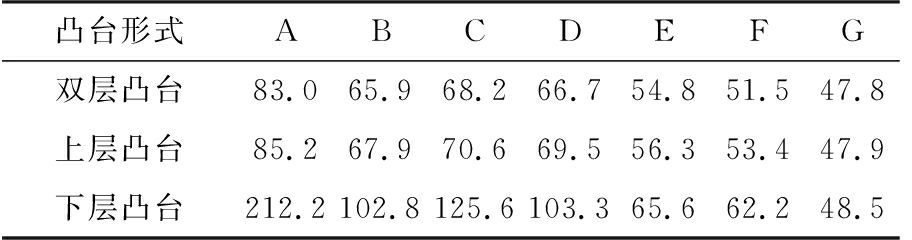

作为对比,本文同样研究了仅有上层凸台和仅有下层凸台时,DAM内部器件的温度水平,器件壳温计算结果对比见表3。可以看出,仅有下层凸台时,器件A、B、C和D的壳温严重超出指标要求。仅有上层凸台时,虽然器件温度水平与下层凸台形式相比得到大幅降低,但器件A的温度仍旧不满足指标要求。因而可以看出,对于双层凸台的散热形式,器件A、B、C、D的热量主要通过上层凸台导出,这一点与前述分析结果一致。

表3 不同凸台形式时的器件壳温 ℃

凸台形式ABCDEFG双层凸台83.065.968.266.754.851.547.8上层凸台85.267.970.669.556.353.447.9下层凸台212.2102.8125.6103.365.662.248.5

4.2 凸台尺寸影响分析

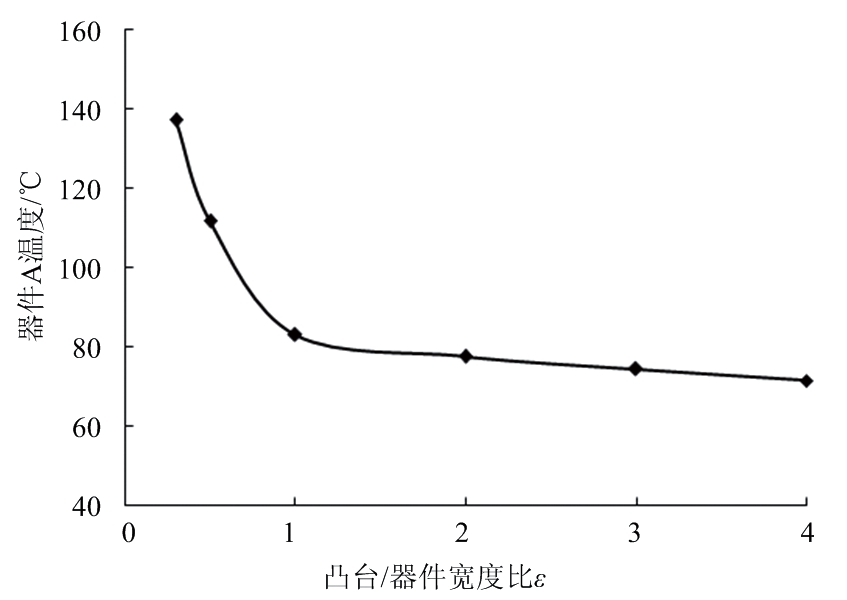

为研究双层凸台尺寸对器件温度的影响,以器件A位置处的凸台为研究对象,分别设计了不同宽度的凸台。以凸台宽度与器件宽度的比值ε为分析对象,ε分别取1∶3、1∶2、1∶1、2∶1、3∶1、4∶1(上下凸台宽度相同),相应的计算结果如图 8所示。可以看出,当ε值由1∶3增大至1∶1时,器件A的温度显著降低,也即凸台尺寸越大,散热能力显著提高;当ε值大于1∶1后,凸台尺寸的增大对散热能力提升的贡献并不显著。该现象可由凸台的扩展热阻来解释[18]。当凸台尺寸较小时,影响凸台散热的瓶颈在于凸台的横向扩展热阻较大。随着凸台的ε值增大至1∶1,凸台横向扩展热阻显著减小,因而器件温度显著降低。当ε值大于1∶1,此时散热瓶颈在于凸台的纵向导热热阻,因而继续增大凸台宽度,对散热能力的提升较小。因此,工程设计中建议ε值应大于1∶1。

图8 凸台/器件宽度比ε对器件A温度的影响

5 结束语

针对32通道DAM散热问题,采用了双层凸台和一体化冷板的设计方案,热分析结果表明,DAM内部器件最高壳温为83 ℃,满足器件壳温不超过85 ℃的要求。同时,通过对凸台导热路径的分析,阐述了双层凸台的散热机理。最后,研究了凸台宽度对器件温度的影响,建议凸台/器件宽度比ε应大于1∶1。本文提出的设计思路,可为多通道DAM的散热问题提供更有效的解决手段。

[1] RATHOD S, SREENIVASULU K, BEENAMOLE K, et al. Evolutionary Trends in Transmit/Receive Module for Active Phased Array Radars[J]. Defence Science Journal, 2018, 68(6):553-559.

[2] WANG Y, WANG C S, LIAN P Y, et al. Effect of Temperature on Electromagnetic Performance of Active Phased Array Antenna[J]. Electronics, 2020, 9(8):1211.

[3] TEMIR K, AKYUZ M S, ALP Y K. Consideration of Environmental and Functional Factors in Calibration of Antenna Integrated Active Phased Array Transmitters[C]∥2016 IEEE International Symposium on Phased Array Systems and Technology, Waltham, MA, USA:IEEE, 2017:1-5.

[4] 温为舒, 郭威威, 张凯,等. 雷达DAM散热器散热性能有限元分析[J]. 合肥工业大学学报(自然科学版), 2019, 42(8):1053-1058.

[5] GAO H, HU S X. Design of a P-Band Broadband Di-gital Array Module[C]∥2020 IEEE 5th International Conference on Integrated Circuits and Microsystems,Nanjing, China:IEEE, 2020:314-317.

[6] YOON K, KIM S, HEO J, et al. Analysis on Heat Dissipation Characteristics of Arrayed Tile-Type Digital Transmit/Receive Modules[C]∥2019 IEEE International Symposium on Phased Array System & Technology(PAST), Sapporo, Japan:IEEE, 2019:1-3.

[7] WITS W W, TE RIELE G J. Heat Pipe Array for Planar Cooling of Rotating Radar Systems[J]. Journal of Heat Transfer, 2019, 141(9):091810.

[8] KALKAN O, CELEN A, BAKIRCI K,et al. Experiment Investigation of Thermal Performance of Novel Cold Plate Design Used in a Li-Ion Pouch-Type Battery[J]. Applied Thermal Engineering, 2021, 191(3):116885.

[9] MONIKA K, CHAKRABORTY C, ROY S, et al. Parametric Investigation to Optimize the Thermal Management of Pouch Type Lithium-Ion Batteries with Mini-Channel Cold Plates[J]. International Journal of Heat and Mass Transfer,2021,164:120568.

[10] NIKOLAENKO Y E, ALEKSEIK Y S, KOZAK D, et al. Research on Two-Phase Heat Removal Devices for Power Electronics[J]. Thermal Science and Engineering Progress, 2018, 8:418-425.

[11] 张根烜, 王璐, 张先锋, 等. DAM两相闭式热虹吸回路冷却系统实验研究[J]. 制冷学报, 2016, 37(1):90-94.

[12] HARTENSTINE J R, BONNER III R W, MONTGOMERY J R, et al. Loop Thermosyphon Design for Cooling of Large Area, High Heat Flux Sources[C]∥Proceedings of the International Electronic Packaging Technical Conference and Exhibition, Vancouver, British Columbia, Canada: ASME, 2007:715-722.

[13] 时海涛. 某型雷达DAM液冷流道性能优化分析[J]. 机械与电子, 2019, 37(3):13-17.

[14] ALPSAN E. Experimental Investigation and Numerical Analysis of Microchannel Heatsinks for Phased Array Radar Cooling Application[D]. Türkiye:Middle East Technical University, 2008.

[15] PARK J S, SHIN D J, YIM S H, et al. Evaluate the Cooling Performance of Transmit/Receive Module Cooling System in Active Electronically Scanned Array Radar[J]. Electronics, 2021, 10(9):1044.

[16] 贺献武, 金大元, 葛佳伟. 液冷功放模块的优化设计及试验验证[J].电子机械工程,2020,36(4):22-25.

[17] DEDE E M, SCHMALENBERG P, NOMURA T, et al. Design of Anisotropic Thermal Conductivity in Multilayer Printed Circuit Boards[J]. IEEE Trans on

Components Packaging & Manufacturing Technology, 2015, 5(12):1763-1774.

[18] ZHANG J X, YAN H F, LI Y Q, et al. An Analytical Model of Thermal Performance for an Eccentric Heat Source on a Rectangular Plate with Double-Sided Convective Cooling[J]. AIP Advances, 2019, 9(2):025002.